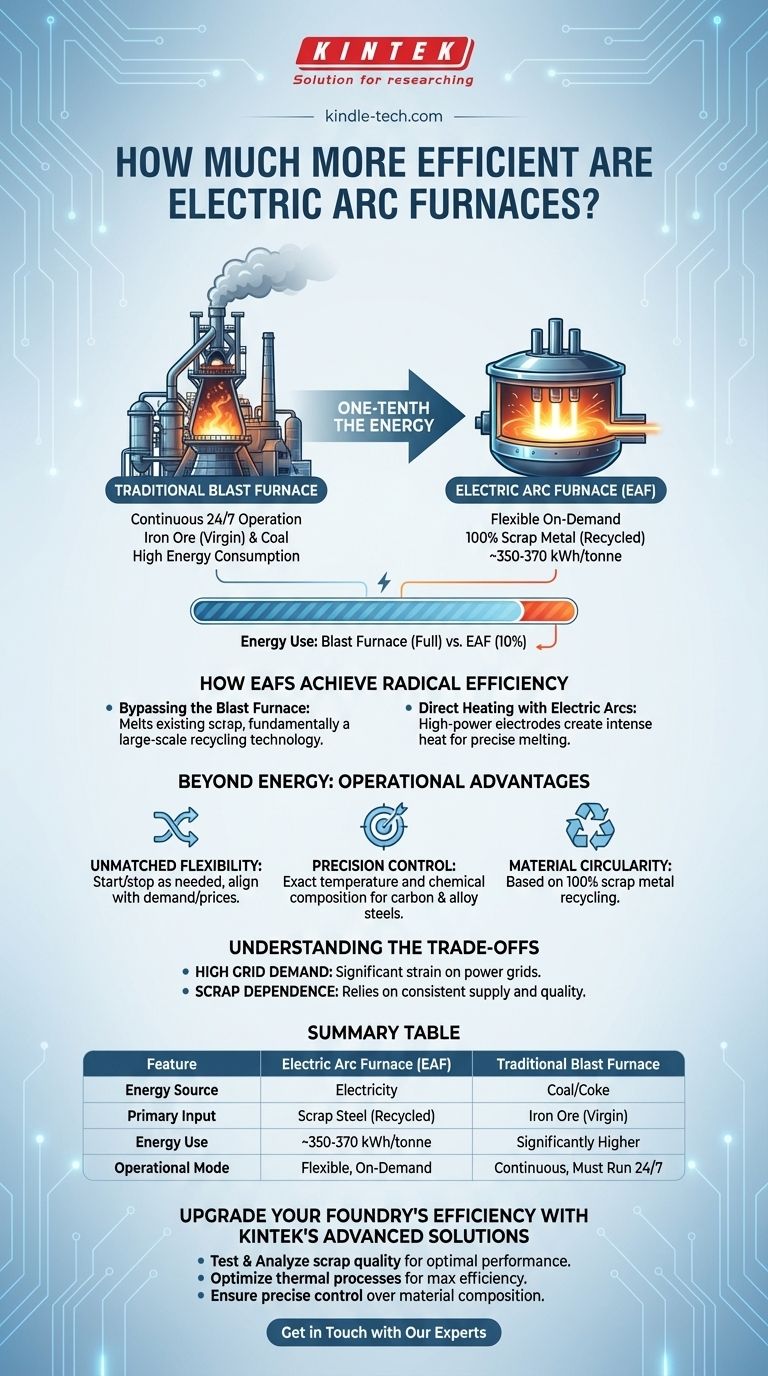

Dal punto di vista energetico, la differenza è sbalorditiva. Un forno ad arco elettrico (EAF) richiede solo un decimo dell'energia necessaria a un tradizionale forno ad altoforno per produrre la stessa quantità di acciaio. Questa drastica riduzione dell'intensità energetica deriva da una differenza fondamentale nel modo in cui ciascuna tecnologia approccia la produzione di acciaio.

L'efficienza fondamentale di un forno ad arco elettrico non è solo un miglioramento incrementale; rappresenta un completo cambio di paradigma dalla produzione di acciaio con materie prime al suo riciclo con l'elettricità, offrendo profondi vantaggi nell'uso dell'energia, nella circolarità dei materiali e nell'agilità operativa.

Come gli EAF ottengono un'efficienza radicale

L'incredibile efficienza di un EAF non si basa su un singolo componente, ma sulla sua intera filosofia operativa. Ridefinisce il processo di produzione dell'acciaio cambiando l'input primario dal minerale di ferro grezzo al rottame metallico riciclato.

Aggirare il Forno ad Altoforno

Un tradizionale impianto siderurgico integrato utilizza un forno ad altoforno per convertire il minerale di ferro in ferro, un processo estremamente energivoro che deve funzionare continuamente. Questo processo richiede la creazione di coke dal carbone e comporta molteplici reazioni chimiche ad alta temperatura.

L'EAF aggira completamente questo aspetto. La sua funzione principale è quella di fondere rottami di acciaio esistenti, il che richiede molta meno energia rispetto alla creazione di nuovo acciaio da materie prime. È fondamentalmente una tecnologia di riciclo su larga scala.

Riscaldamento Diretto con Archi Elettrici

L'EAF utilizza elettrodi di grafite ad alta potenza per creare un arco elettrico direttamente sul rottame metallico all'interno. Questo arco genera un calore intenso, fondendo il metallo con elevata precisione e controllo.

Questa applicazione diretta dell'energia è molto più efficiente del complesso processo di riduzione chimica a più stadi che avviene all'interno di un forno ad altoforno. L'energia tipica richiesta è di circa da 350 a 370 kWh per tonnellata di acciaio prodotto.

Oltre l'Energia: I Vantaggi Operativi

Sebbene i risparmi energetici siano il beneficio più citato, il modello EAF fornisce vantaggi cruciali in termini di flessibilità e controllo che semplicemente non sono possibili con le tecnologie più vecchie.

Flessibilità Operativa Senza Paragoni

I forni ad altoforno devono funzionare continuamente per mesi o addirittura anni; fermarli e riavviarli è un compito monumentale e costoso.

Al contrario, un EAF può essere avviato e arrestato secondo necessità. Ciò consente ai produttori di allineare la produzione direttamente con la domanda del mercato o persino con i prezzi fluttuanti dell'elettricità, un significativo vantaggio economico.

Precisione e Controllo dei Materiali

Il processo EAF consente un controllo molto preciso della temperatura e della composizione chimica dell'acciaio fuso.

Questa precisione lo rende ideale per la produzione di un'ampia varietà di acciai al carbonio e legati secondo specifiche esatte. Può raggiungere un livello di controllo qualità fondamentale per applicazioni specializzate.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'efficienza dell'EAF comporta una propria serie di requisiti e sfide specifiche che devono essere gestite.

Elevata Domanda sulla Rete Elettrica

Sebbene l'energia totale consumata sia molto inferiore a quella di un forno ad altoforno, un EAF consuma una grande quantità di elettricità in un periodo di tempo molto breve. Ciò può esercitare una pressione significativa sulle reti elettriche locali se non gestito correttamente.

Le fonderie che utilizzano EAF devono collaborare strettamente con i fornitori di servizi pubblici e spesso programmare le loro operazioni per evitare i periodi di picco della domanda al fine di mantenere l'efficienza e la stabilità della rete.

Dipendenza dal Rottame Metallico

Il modello EAF si basa sul riciclo al 100% di rottami metallici. La sua efficienza e i suoi benefici ambientali sono direttamente collegati alla disponibilità e alla qualità del rottame ferroso.

Ciò crea una dipendenza da una catena di approvvigionamento costante di acciaio riciclato, che può essere soggetta a fluttuazioni di prezzo e disponibilità del mercato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra le tecnologie di produzione dell'acciaio dipende interamente dall'obiettivo strategico, dalle risorse disponibili e dal focus di mercato.

- Se il tuo obiettivo principale è ridurre al minimo il consumo diretto di energia e le emissioni di CO2: L'EAF è la scelta indiscussa grazie alla sua dipendenza dall'elettricità e dai materiali riciclati.

- Se il tuo obiettivo principale è l'agilità operativa e la produzione di gradi di acciaio speciali: La natura on-demand e il controllo preciso dell'EAF lo rendono la tecnologia superiore.

- Se il tuo obiettivo principale è produrre acciaio vergine da minerale di ferro su scala massiccia e continua: La rotta tradizionale del forno ad altoforno rimane il metodo consolidato, sebbene molto più energivoro.

In definitiva, il forno ad arco elettrico rappresenta un futuro più sostenibile, flessibile ed efficiente per l'industria siderurgica.

Tabella Riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno ad Altoforno Tradizionale |

|---|---|---|

| Fonte di Energia | Elettricità | Carbone/Coke |

| Input Primario | Rottami di Acciaio (Riciclati) | Minerale di Ferro (Vergine) |

| Uso di Energia | ~350-370 kWh/tonnellata | Significativamente Superiore |

| Modalità Operativa | Flessibile, On-Demand | Continuo, Deve Funzionare 24/7 |

| Vantaggio Chiave | Efficienza Energetica, Circolarità dei Materiali | Produzione di Acciaio Vergine su Larga Scala |

Migliora l'Efficienza della Tua Fonderia con le Soluzioni Avanzate di KINTEK

Stai cercando di ridurre i costi energetici, migliorare la flessibilità operativa o potenziare le tue capacità di riciclo dell'acciaio? KINTEK è specializzata in apparecchiature da laboratorio e industriali ad alte prestazioni, inclusi sistemi che supportano test avanzati sui materiali e ottimizzazione dei processi per la moderna produzione di acciaio.

La nostra esperienza può aiutarti a:

- Testare e analizzare la qualità dei rottami metallici per prestazioni ottimali dell'EAF.

- Ottimizzare i processi termici per massimizzare l'efficienza energetica.

- Garantire un controllo preciso sulla composizione e sulla qualità dei materiali.

Sia che tu sia nel campo della R&S, del controllo qualità o della produzione, KINTEK dispone delle attrezzature e dei materiali di consumo per supportare i tuoi obiettivi. Contattaci oggi stesso per discutere come possiamo aiutarti a sfruttare la tecnologia EAF per un'operazione più sostenibile e redditizia.

Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera