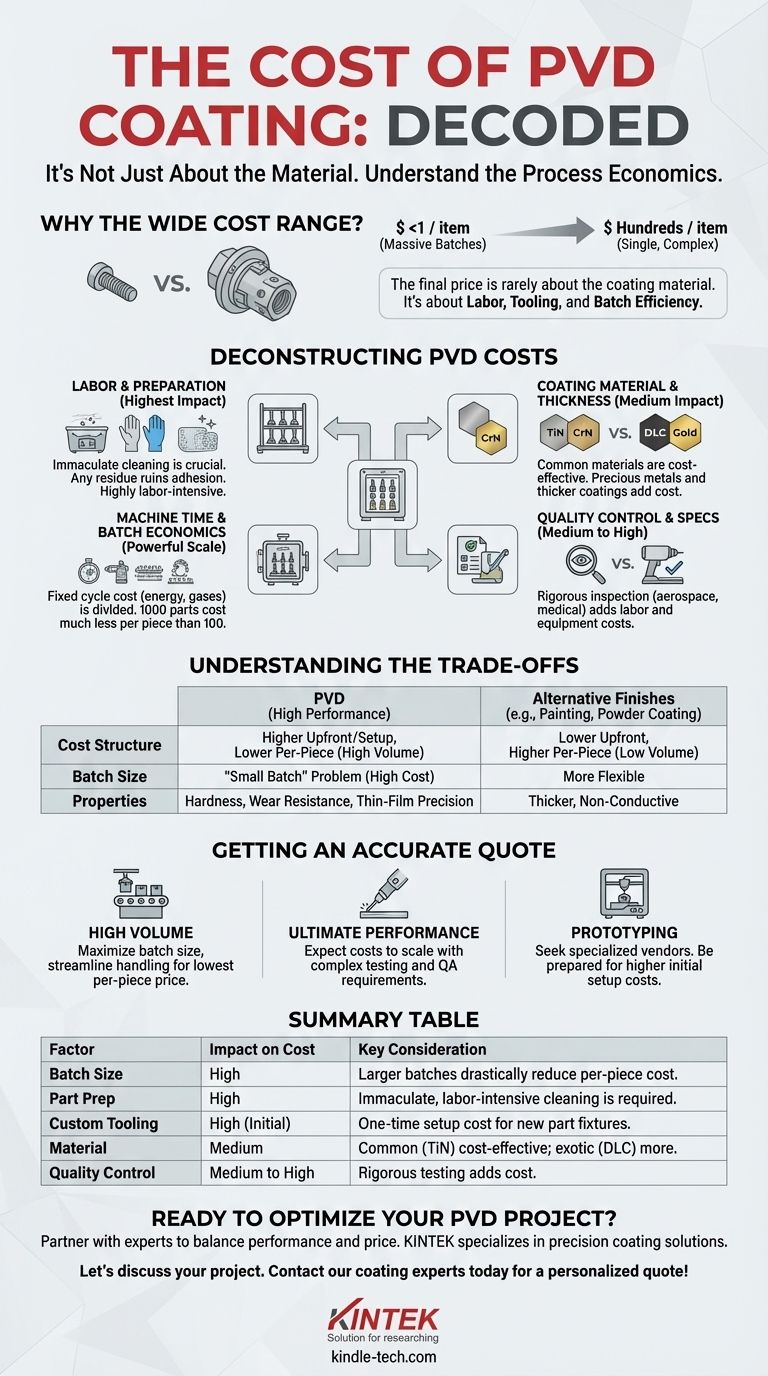

Il costo del rivestimento a deposizione fisica da vapore (PVD) è molto variabile, spaziando da meno di un dollaro per articolo per lotti enormi di piccole parti a centinaia di dollari per componenti singoli grandi e complessi. Questa ampia gamma esiste perché il prezzo è determinato meno dal materiale di rivestimento e più dalla logistica del processo industriale, inclusa la preparazione delle parti, gli utensili e le dimensioni del lotto.

Il prezzo finale del rivestimento PVD raramente riguarda il materiale di rivestimento stesso. È una funzione dell'economia di processo: preparazione ad alta intensità di manodopera, attrezzature personalizzate ed efficienza delle dimensioni del lotto che è possibile eseguire nella camera a vuoto.

Scomposizione dei costi di rivestimento PVD

Per comprendere un preventivo PVD, è necessario capire come una struttura di rivestimento calcola il proprio prezzo. Il costo è un insieme di diversi fattori chiave, ognuno dei quali contribuisce in modo significativo al numero finale.

Il ruolo della manodopera e della preparazione

Questa è spesso la componente di costo più grande e sottovalutata. Il PVD è un processo a linea di vista eseguito in un ambiente ad alto vuoto, il che significa che le parti devono essere immacolate prima di entrare nella camera.

Qualsiasi olio, residuo o anche un'impronta digitale può rovinare l'adesione del rivestimento per l'intero lotto. Ciò richiede una pulizia ultrasonica multistadio, risciacqui con acqua deionizzata e una manipolazione attenta, tutte attività ad alta intensità di manodopera.

Attrezzature e fissaggi personalizzati

Le parti non possono essere semplicemente posizionate su un vassoio. Devono essere tenute su rastrelliere o fissaggi progettati su misura che le assicurino e le orientino correttamente rispetto alla sorgente di rivestimento.

Lo sviluppo e la fabbricazione di questi fissaggi rappresentano un costo di ingegneria non ricorrente (NRE). Per una prima esecuzione di una nuova parte, questo costo di installazione può essere significativo. Per lavori ripetuti ad alto volume, questo costo viene ammortizzato e diventa trascurabile.

Tempo macchina ed economia di lotto

Una camera di rivestimento PVD è un costoso impianto di capitale. L'esecuzione di un ciclo ha un costo fisso, indipendentemente dal numero di parti al suo interno. Ciò include energia, consumo di gas inerte, consumo di materiale target e tempo dell'operatore della macchina.

Ciò crea una potente economia di scala. Il costo per rivestire 1.000 piccole viti in un lotto è drasticamente inferiore per pezzo rispetto al rivestimento di sole 100 di esse, poiché il costo fisso del ciclo viene suddiviso tra più parti.

Materiale di rivestimento e spessore

Sebbene non sia il motore principale, la scelta del materiale conta. I rivestimenti funzionali comuni come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN) sono molto convenienti.

Materiali più avanzati o complessi, come il Carbonio simile al diamante (DLC) o rivestimenti contenenti metalli preziosi come oro o platino, aumenteranno il costo a causa del prezzo delle materie prime e di parametri di deposizione più complessi. Rivestimenti più spessi richiedono anche tempi di ciclo più lunghi, aumentando il costo.

Controllo qualità e specifiche

Il livello richiesto di garanzia della qualità influisce direttamente sul prezzo. Un semplice rivestimento decorativo su un prodotto di consumo può richiedere solo un'ispezione visiva.

Al contrario, un rivestimento PVD per un componente aerospaziale o un impianto medico richiede un rigoroso controllo post-processo. Ciò può includere test di adesione, verifica dello spessore tramite fluorescenza a raggi X (XRF) e misurazioni della durezza superficiale, tutti elementi che aggiungono costi di manodopera e attrezzature.

Comprendere i compromessi

Il PVD offre prestazioni eccezionali, ma è essenziale riconoscere i compromessi economici rispetto ad altri metodi di finitura come verniciatura, verniciatura a polvere o galvanica.

Il problema del "piccolo lotto"

Il PVD spesso non è economico per pezzi unici o cicli prototipali molto piccoli. Gli elevati costi fissi di installazione, pulizia ed esecuzione di un ciclo macchina fanno sì che un lotto di 5 pezzi possa costare quasi quanto un lotto di 100.

Alti costi iniziali per parti nuove

Il costo NRE per gli accessori personalizzati può essere una barriera all'ingresso. Se si sta rivestendo solo un piccolo numero di parti uniche, questo costo di attrezzaggio può far sembrare proibitivo il prezzo per pezzo.

Costo rispetto a finiture alternative

Il PVD è quasi sempre più costoso inizialmente rispetto alla verniciatura a polvere o alla verniciatura. Tuttavia, questi metodi forniscono uno strato spesso e non conduttivo che manca della durezza, della resistenza all'usura e della precisione del film sottile del PVD. Si paga per un salto significativo nelle proprietà fisiche e nella durata.

Ottenere un preventivo accurato per il tuo progetto

Per determinare se il PVD è adatto alla tua applicazione e al tuo budget, devi interagire con un fornitore di rivestimenti con le informazioni giuste. Il tuo obiettivo determinerà la tua sensibilità al costo.

- Se la tua attenzione principale è la produzione ad alto volume: La tua strada verso un basso prezzo per pezzo è massimizzare le dimensioni del lotto e semplificare la manipolazione delle parti per ridurre la manodopera.

- Se la tua attenzione principale è la massima prestazione e precisione: Preparati a costi che aumentano con la complessità dei tuoi requisiti di garanzia della qualità, test e documentazione.

- Se la tua attenzione principale è la prototipazione o piccoli lotti: Cerca un fornitore specializzato in piccoli lotti o preparati ad alti costi iniziali di installazione e per pezzo.

Comprendendo questi fattori di costo, puoi rivolgerti a un fornitore di rivestimenti non con una semplice domanda sul prezzo, ma con le informazioni giuste per costruire una partnership per un risultato di successo.

Tabella riassuntiva:

| Fattore | Impatto sul costo | Considerazione chiave |

|---|---|---|

| Dimensioni del lotto | Alto | Lotti più grandi riducono drasticamente il costo per pezzo. |

| Preparazione delle parti | Alto | È necessaria una pulizia immacolata e ad alta intensità di manodopera. |

| Attrezzature personalizzate | Alto (Iniziale) | Costo di installazione una tantum per i fissaggi di nuove parti. |

| Materiale di rivestimento | Medio | I rivestimenti comuni (TiN) sono convenienti; i materiali esotici (DLC, oro) costano di più. |

| Controllo qualità | Medio-Alto | Test rigorosi (adesione, spessore) aggiungono costi. |

Pronto a ottimizzare il tuo progetto di rivestimento PVD?

Comprendere i fattori di costo è il primo passo. Il passo successivo è collaborare con un esperto che possa aiutarti a navigare in questi fattori per ottenere il miglior equilibrio tra prestazioni e prezzo per la tua applicazione specifica.

KINTEK è specializzata in soluzioni di rivestimento di precisione e apparecchiature di laboratorio. Sia che tu stia aumentando una linea di produzione ad alto volume o sviluppando un prototipo che richiede la massima precisione, la nostra esperienza assicura che otterrai una finitura durevole e ad alte prestazioni che soddisfi le tue specifiche e il tuo budget.

Discutiamo il tuo progetto. Forniscici i dettagli della tua parte, la dimensione del lotto target e i requisiti di prestazione, e ti forniremo una soluzione su misura che offra un valore eccezionale.

Contatta oggi i nostri esperti di rivestimento per un preventivo personalizzato!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura