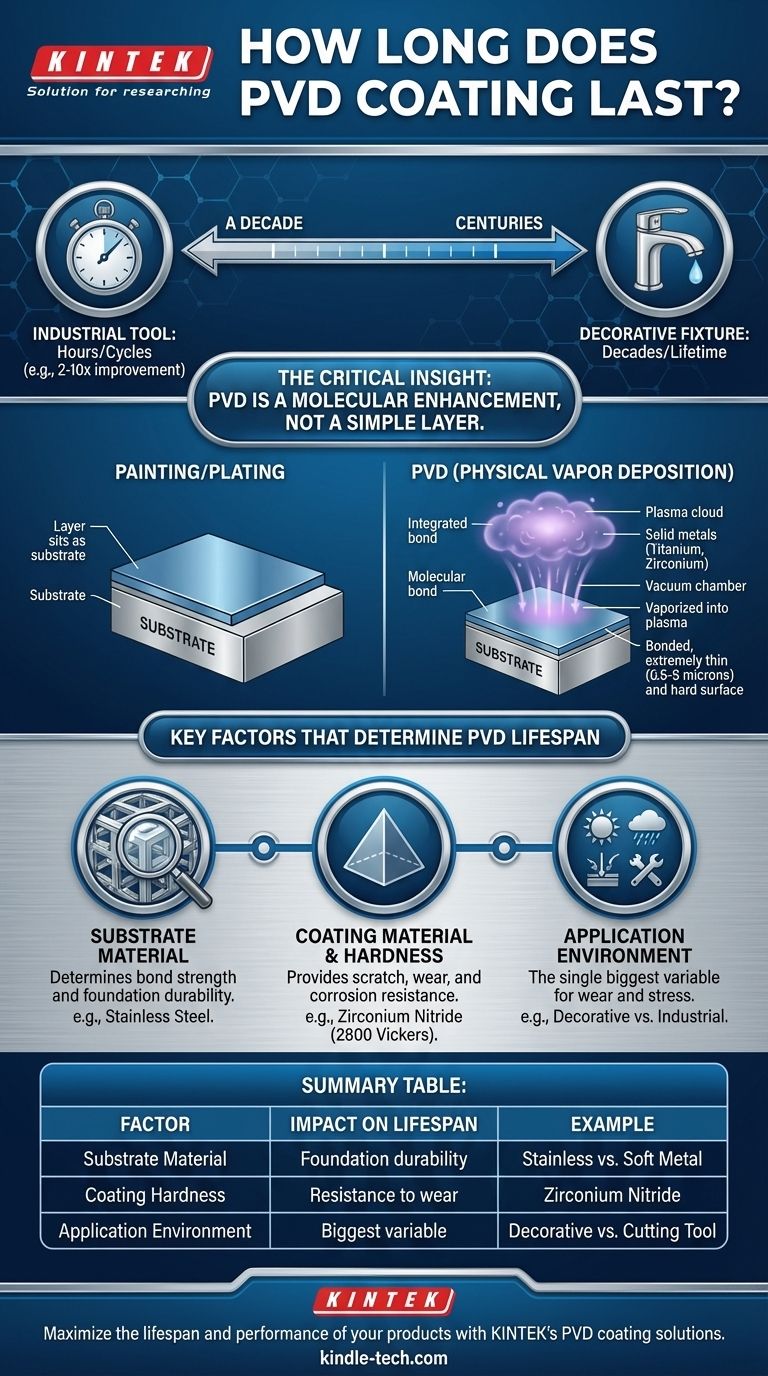

La durata di un rivestimento a deposizione fisica da vapore (PVD) varia da un decennio a potenzialmente secoli, ma questo ampio intervallo dipende interamente dall'applicazione. Per uno strumento industriale ad alta usura, la sua vita può essere misurata in ore di prestazioni migliorate, mentre per un elemento decorativo può facilmente superare la vita dell'oggetto che riveste.

L'intuizione fondamentale è che il PVD non è un semplice strato di vernice; è un potenziamento molecolare di una superficie. Pertanto, la sua longevità non è una proprietà del solo rivestimento, ma una funzione dell'intero sistema: il materiale di base, il tipo di rivestimento, il suo spessore e l'ambiente che deve sopportare.

Come il PVD crea un legame superiore

La deposizione fisica da vapore non è un processo di applicazione a umido. Avviene sottovuoto, dove metalli solidi, come titanio o zirconio, vengono vaporizzati in un plasma.

Una modifica a livello molecolare

Questo plasma metallico viene quindi depositato sull'oggetto target (il "substrato"), formando una nuova superficie legata a livello molecolare. Questo è fondamentalmente diverso dalla verniciatura o dalla placcatura, che sono solo strati appoggiati sulla superficie.

Una finitura estremamente sottile e dura

La finitura risultante è eccezionalmente sottile, tipicamente tra 0,5 e 5 micron. Nonostante ciò, è incredibilmente dura e altamente resistente alla corrosione e all'ossidazione, contribuendo direttamente alla sua durabilità.

I fattori chiave che determinano la durata del PVD

La risposta "da 10 a oltre 100 anni" è significativa solo quando si analizzano i fattori specifici in gioco per la propria applicazione.

Il materiale del substrato

Le prestazioni del rivestimento PVD sono inseparabili dal materiale su cui viene applicato. Un substrato forte e ben preparato è essenziale per un legame duraturo.

Ad esempio, un rivestimento in Nitruro di Titanio (TiN) applicato a una lega di titanio può aumentarne il limite di fatica e la resistenza, rendendo l'intera parte più durevole.

Materiale e durezza del rivestimento

Diversi materiali di rivestimento forniscono proprietà diverse. Il Nitruro di Zirconio (ZrN), spesso utilizzato per le finiture "Ottone a vita", ha un'immensa durezza di 2800 Vickers.

Questa estrema durezza è ciò che fornisce l'eccezionale resistenza ai graffi e all'usura che consente a un rubinetto o a una maniglia di sembrare nuovi per decenni.

Condizioni di applicazione e usura

La variabile più grande è l'ambiente. Un orologio rivestito in PVD sarà sottoposto a molti meno stress rispetto a un utensile da taglio rivestito in PVD.

Per gli utensili industriali, la durata non si misura in anni, ma in miglioramento delle prestazioni. Un inserto per trapano rivestito in PVD potrebbe vedere la sua vita funzionale aumentare di 2-10 volte rispetto a uno non rivestito, traducendosi in più ore di utilizzo sotto estremo attrito e calore.

Comprendere i limiti

Sebbene incredibilmente efficace, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo con successo.

Il rivestimento è buono solo quanto il substrato

Il PVD non può correggere un materiale di base di scarsa qualità. Se il substrato è morbido, debole o pulito in modo improprio, il rivestimento non può aderire efficacemente e potrebbe fallire prematuramente. La forza del prodotto finale dipende dalle fondamenta.

La forza del legame è fondamentale

La durabilità del rivestimento dipende interamente dal legame tra il rivestimento e il substrato. Il processo PVD è progettato per creare un legame molto forte e integrato, ma qualsiasi difetto in tale processo comprometterà la durata.

Fare la scelta giusta per il tuo obiettivo

Per determinare quanto durerà un rivestimento PVD per te, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è la durabilità decorativa (es. rubinetti, ferramenta, orologi): Un rivestimento ben applicato su un substrato di qualità come l'acciaio inossidabile può essere considerato semi-permanente, durando facilmente per decenni con usura minima.

- Se la tua attenzione principale è la resistenza all'usura industriale (es. utensili da taglio, stampi): La durata è misurata in un drammatico prolungamento della vita operativa — spesso un miglioramento del 200-1000% — in condizioni di stress elevato.

- Se la tua attenzione principale è la resistenza alla corrosione: Il rivestimento forma una barriera chimicamente non reattiva che può proteggere il substrato sottostante dall'ossidazione e dalla corrosione per molti anni, anche in ambienti ostili.

In definitiva, considerare il PVD non come una semplice finitura superficiale ma come un aggiornamento fondamentale del substrato stesso è la chiave per ottenere una longevità eccezionale e prevedibile.

Tabella riassuntiva:

| Fattore | Impatto sulla durata | Esempio |

|---|---|---|

| Materiale del substrato | Determina la forza del legame e la durabilità delle fondamenta. | Rivestimento su acciaio inossidabile rispetto a metallo morbido. |

| Tipo/Durezza del rivestimento | Fornisce resistenza ai graffi, all'usura e alla corrosione. | Nitruro di Zirconio (durezza 2800 Vickers). |

| Ambiente di applicazione | La variabile più grande per usura e stress. | Elemento decorativo rispetto a utensile da taglio industriale. |

| Spessore del rivestimento | Influenza la durabilità complessiva e la resistenza all'usura. | Tipicamente da 0,5 a 5 micron. |

Massimizza la durata e le prestazioni dei tuoi prodotti con le soluzioni di rivestimento PVD di KINTEK.

Sia che tu stia sviluppando ferramenta decorativa durevole, utensili industriali ad alte prestazioni o componenti che richiedono una resistenza superiore alla corrosione, il rivestimento PVD giusto è un investimento fondamentale. La longevità del tuo rivestimento dipende da una corrispondenza perfetta tra il tuo substrato, il materiale di rivestimento e il processo di applicazione.

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la scienza delle superfici e i test sui materiali. La nostra esperienza può aiutarti a selezionare e applicare il rivestimento PVD ideale per garantire che il tuo prodotto soddisfi i suoi obiettivi di durabilità, che si tratti di decenni di fascino estetico o di un miglioramento di 10 volte della vita utile dell'utensile.

Miglioriamo insieme la durabilità del tuo prodotto. Contatta oggi i nostri esperti per discutere la tua applicazione e i requisiti specifici.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- Come viene prodotto la grafite sintetica? Un'analisi approfondita del processo ad alta temperatura

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio