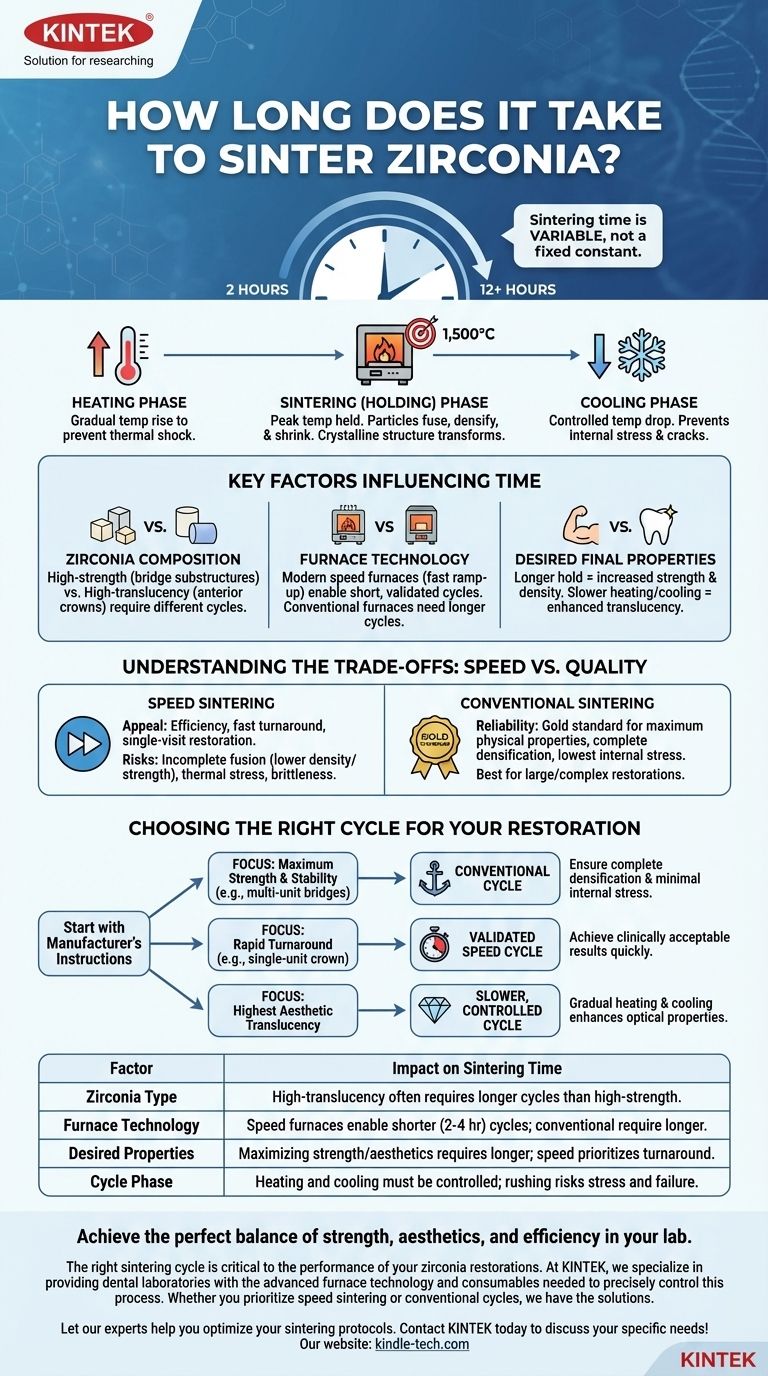

Il tempo di sinterizzazione della zirconia non è un numero fisso, ma un processo variabile che può variare da appena due ore a oltre dodici. La durata esatta è un protocollo attentamente calcolato che dipende dal tipo specifico di zirconia, dalla tecnologia del forno utilizzata e dal desiderato equilibrio tra resistenza meccanica e traslucenza estetica. Per questo motivo, attenersi alle istruzioni specifiche del produttore è fondamentale.

La durata di un ciclo di sinterizzazione della zirconia è una scelta deliberata, non una costante fissa. Rappresenta un compromesso critico tra la velocità di produzione e l'obiettivo di raggiungere il massimo potenziale del materiale in termini di resistenza, densità ed estetica.

Decostruire il Ciclo di Sinterizzazione

Ogni programma di sinterizzazione, indipendentemente dalla sua durata totale, è composto da tre fasi distinte e critiche. Comprendere cosa accade in ciascuna fase spiega perché il processo non può essere affrettato arbitrariamente.

La Fase di Riscaldamento

Questa fase iniziale prevede l'aumento graduale della temperatura del manufatto in zirconia. Una rampa di aumento lenta e controllata è essenziale per prevenire lo shock termico, che potrebbe introdurre microfratture prima ancora che il materiale raggiunga la sua temperatura di picco.

La Fase di Sinterizzazione (Mantenimento)

Una volta che il forno raggiunge la temperatura target—tipicamente intorno ai 1.500°C—mantiene questa temperatura per un periodo prescritto. Durante questa fase, le singole particelle di zirconia si fondono insieme, eliminando la porosità e facendo sì che il materiale si densifichi e si restringa in modo significativo. È anche qui che avviene la trasformazione della struttura cristallina, fondamentale per ottenere la sua resistenza finale.

La Fase di Raffreddamento

Importante quanto la fase di riscaldamento, anche la fase di raffreddamento deve essere attentamente controllata. Abbassare la temperatura troppo rapidamente può creare stress interni nel materiale, compromettendo l'integrità strutturale e la stabilità a lungo termine del manufatto finale.

Fattori Chiave che Influenzano il Tempo di Sinterizzazione

La significativa variazione nei tempi di ciclo dipende da alcune variabili chiave. La durata "giusta" è una funzione del materiale, dell'attrezzatura e del risultato clinico previsto.

Composizione della Zirconia

Diverse formulazioni di zirconia sono ingegnerizzate per scopi diversi. La zirconia ad alta resistenza utilizzata per le strutture dei ponti può avere un ciclo ottimale diverso rispetto a una zirconia ad alta traslucenza progettata per corone anteriori monolitiche, che spesso richiede un ciclo più lento per massimizzare le sue proprietà estetiche.

Tecnologia del Forno

I moderni forni "veloci" (speed furnaces) sono progettati con elementi riscaldanti e isolamento avanzati che consentono velocità di rampa di riscaldamento e raffreddamento molto più rapide. Questi consentono cicli brevi convalidati senza danneggiare il materiale. I forni convenzionali richiedono cicli più lunghi e graduali per ottenere lo stesso risultato in sicurezza.

Proprietà Finali Desiderate

L'obiettivo finale determina il processo. Un mantenimento più lungo alla temperatura di picco può aumentare la densificazione e la resistenza alla flessione, mentre una velocità di riscaldamento e raffreddamento più lenta può migliorare la traslucenza. I cicli raccomandati dal produttore sono progettati per ottenere un equilibrio specifico e testato di queste proprietà.

Comprendere i Compromessi: Velocità vs. Qualità

La decisione di utilizzare un ciclo di sinterizzazione breve o lungo è una scelta consapevole con chiare implicazioni. Sebbene allettante, la velocità non è sempre la strada migliore.

Il Fascino della Sinterizzazione Veloce (Speed Sintering)

Il vantaggio principale di un ciclo rapido è l'efficienza. Per i laboratori odontotecnici e le cliniche, un tempo di consegna più rapido significa che è possibile realizzare un manufatto in una singola seduta, aumentando la produttività e la soddisfazione del paziente.

I Rischi di Affrettare il Processo

L'uso di un ciclo rapido non convalidato o eccessivamente aggressivo può essere dannoso. Rischia una fusione incompleta delle particelle, con conseguente minore densità e resistenza. Ancora più importante, può bloccare lo stress termico, rendendo il manufatto finale più fragile e soggetto a cedimenti prematuri.

L'Affidabilità della Sinterizzazione Convenzionale

I cicli convenzionali più lunghi rimangono il gold standard per massimizzare le proprietà fisiche della zirconia. Assicurano la densificazione più completa e lo stress interno più basso possibile, rendendoli la scelta più sicura per manufatti grandi, complessi o ad alto stress come i ponti multi-unità.

Scegliere il Ciclo Giusto per il Tuo Manufatto

La tua decisione dovrebbe sempre iniziare con le istruzioni del produttore per la zirconia specifica che stai utilizzando. All'interno di tali linee guida, adatta la tua scelta alla richiesta clinica.

- Se la tua priorità principale è la massima resistenza e stabilità (ad esempio, per ponti multi-unità): Utilizza il ciclo di sinterizzazione convenzionale più lungo del produttore per garantire una densificazione completa e uno stress interno minimo.

- Se la tua priorità principale è la rapidità di consegna per una corona a unità singola: Utilizza un ciclo di sinterizzazione rapida convalidato, specificamente progettato per il tuo materiale e forno, per ottenere risultati clinicamente accettabili rapidamente.

- Se la tua priorità principale è ottenere la massima traslucenza estetica: Opta per un ciclo più lento e controllato, poiché questo riscaldamento e raffreddamento graduale spesso esalta le proprietà ottiche finali della zirconia.

In definitiva, comprendere i principi alla base del tempo di sinterizzazione lo trasforma da un semplice numero a un potente strumento per controllare il risultato finale.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Sinterizzazione |

|---|---|

| Tipo di Zirconia | La zirconia ad alta traslucenza spesso richiede cicli più lunghi rispetto ai tipi ad alta resistenza. |

| Tecnologia del Forno | I forni veloci consentono cicli più brevi (2-4 ore); i forni convenzionali richiedono cicli più lunghi. |

| Proprietà Desiderate | Massimizzare resistenza/estetica richiede cicli più lunghi; la sinterizzazione rapida privilegia i tempi di consegna. |

| Fase del Ciclo | Riscaldamento e raffreddamento devono essere controllati; affrettare rischia stress e cedimenti. |

Ottieni il perfetto equilibrio tra resistenza, estetica ed efficienza nel tuo laboratorio.

Il ciclo di sinterizzazione corretto è fondamentale per le prestazioni dei tuoi manufatti in zirconia. In KINTEK, siamo specializzati nel fornire ai laboratori odontotecnici la tecnologia dei forni avanzata e i materiali di consumo necessari per controllare con precisione questo processo. Sia che tu dia priorità alla sinterizzazione rapida per l'odontoiatria in una sola seduta, sia ai cicli convenzionali per la massima resistenza dei ponti, abbiamo le soluzioni per soddisfare le tue esigenze cliniche.

Lascia che i nostri esperti ti aiutino a ottimizzare i tuoi protocolli di sinterizzazione per risultati coerenti e di alta qualità. Contatta KINTEK oggi stesso per discutere l'attrezzatura e le esigenze di materiali specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici