In un laboratorio controllato, la creazione di un diamante sintetico di qualità gemma richiede circa sei-otto settimane. Questo lasso di tempo è il risultato di processi tecnologici altamente sofisticati che replicano le condizioni in cui i diamanti si formano naturalmente, ma su una scala esponenzialmente più veloce.

Il punto chiave è che il periodo di creazione di diverse settimane per un diamante sintetico non è una limitazione, ma una durata necessaria affinché due metodi primari—HPHT e CVD—costruiscano attentamente una pietra con le stesse proprietà fisiche e chimiche di un diamante naturale.

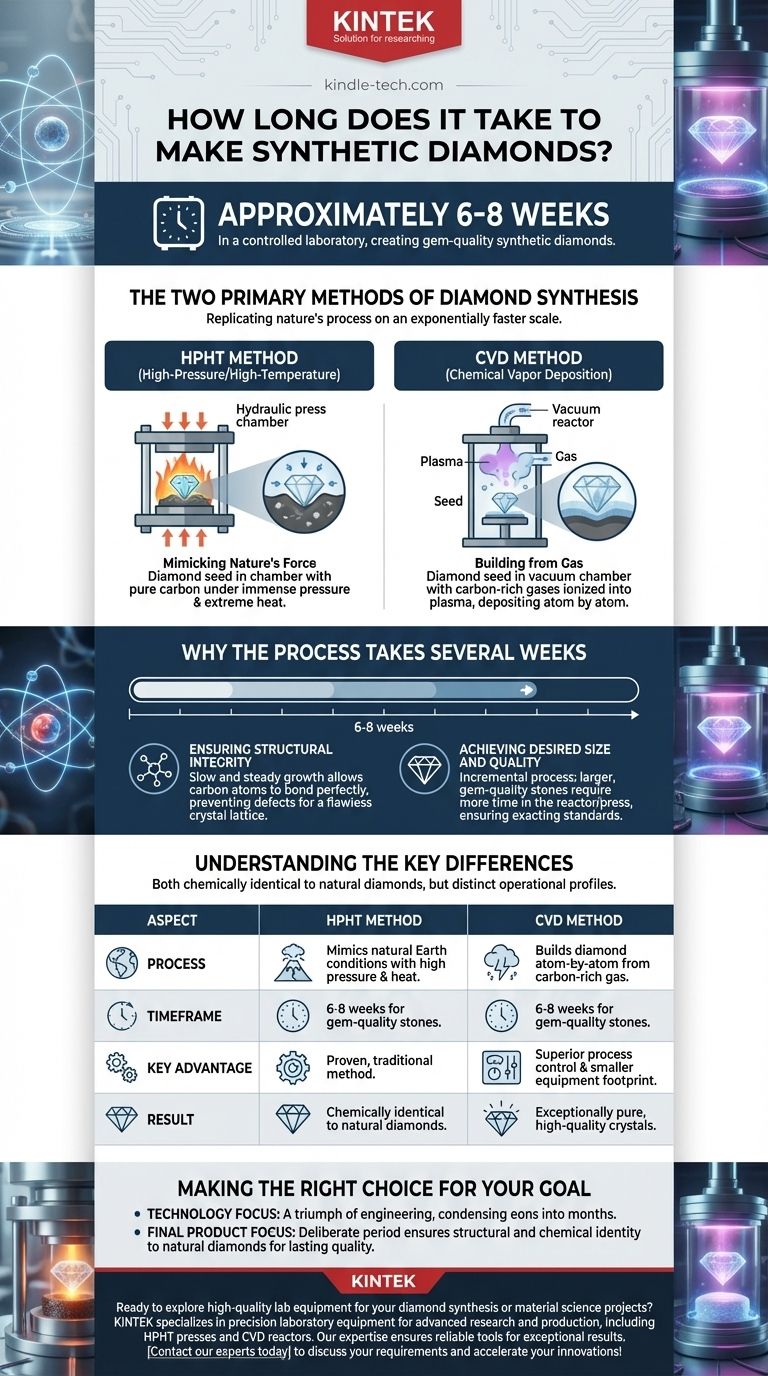

I Due Metodi Primari di Sintesi del Diamante

Sebbene esistano diverse tecniche, la stragrande maggioranza dei diamanti coltivati in laboratorio viene creata utilizzando uno dei due metodi ben consolidati. Ogni processo è una meraviglia della scienza dei materiali, progettato per manipolare gli atomi di carbonio in condizioni estreme.

Il Metodo HPHT: Imitare la Forza della Natura

Alta Pressione/Alta Temperatura (HPHT) è il metodo più tradizionale di sintesi del diamante. Imita direttamente il processo di formazione naturale che avviene in profondità nel mantello terrestre.

In questa tecnica, un piccolo seme di diamante viene posto in una camera con una fonte di carbonio puro. La camera viene quindi sottoposta a immensa pressione e calore estremo, causando la fusione e la cristallizzazione del carbonio attorno al seme, formando un diamante più grande.

Il Metodo CVD: Costruire dal Gas

La Deposizione Chimica da Vapore (CVD) è un approccio più moderno che costruisce un diamante atomo per atomo. Il processo inizia con un seme di diamante posto all'interno di una camera a vuoto.

La camera viene quindi riempita con gas ricchi di carbonio, come metano e idrogeno. Questi gas vengono ionizzati in un plasma, che fa sì che gli atomi di carbonio si stacchino e si depositino sul seme di diamante, facendo crescere gradualmente uno strato di diamante più grande e di alta qualità.

Perché il Processo Richiede Diverse Settimane

Sebbene sia un'accelerazione drammatica rispetto ai milioni di anni richiesti per la formazione naturale, la tempistica di 6-8 settimane è un aspetto deliberato e cruciale per la creazione di una gemma di alta qualità.

Garantire l'Integrità Strutturale

La crescita di un cristallo di diamante deve essere lenta e costante. Affrettare il processo, sia alterando le temperature in HPHT o il flusso di gas in CVD, può introdurre difetti strutturali e inclusioni.

La durata di più settimane consente agli atomi di carbonio di legarsi perfettamente nel reticolo cristallino rigido e impeccabile che conferisce al diamante la sua rinomata durezza e brillantezza.

Raggiungere la Dimensione e la Qualità Desiderate

La dimensione finale del diamante è direttamente correlata a quanto tempo gli viene permesso di crescere. Il processo è incrementale, e la creazione di pietre più grandi e di qualità gemma richiede semplicemente più tempo nel reattore o nella pressa.

Questo ambiente controllato, un vantaggio chiave del metodo CVD in particolare, assicura che il prodotto finale soddisfi rigorosi standard di qualità.

Comprendere le Differenze Chiave

Sia HPHT che CVD producono diamanti che sono chimicamente identici alle loro controparti naturali, ma i metodi stessi hanno profili operativi distinti.

Controllo del Processo

Il metodo CVD è generalmente considerato in grado di offrire un controllo del processo superiore. Poiché costruisce il diamante strato per strato da un gas, i tecnici possono affinare l'ambiente per produrre cristalli eccezionalmente puri.

Attrezzature e Scala

Il metodo HPHT spesso richiede macchinari molto grandi e pesanti per generare le incredibili pressioni necessarie per la cristallizzazione. Al contrario, i reattori CVD hanno tipicamente un ingombro di attrezzature minore, offrendo maggiore flessibilità in un ambiente di laboratorio.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la tempistica di creazione fornisce un contesto per il valore e la natura dei diamanti coltivati in laboratorio.

- Se il tuo obiettivo principale è la tecnologia: Riconosci che il lasso di tempo di sei-otto settimane è un trionfo dell'ingegneria, che condensa un processo geologico che richiede eoni in pochi mesi.

- Se il tuo obiettivo principale è il prodotto finale: Sappi che questo periodo di produzione deliberato assicura che il diamante sintetico che ricevi sia strutturalmente e chimicamente identico a uno naturale, costruito per una qualità duratura.

In definitiva, la scienza moderna ha padroneggiato la capacità di replicare uno dei processi di creazione più estremi e lunghi della natura con notevole precisione e velocità.

Tabella Riepilogativa:

| Aspetto | Metodo HPHT | Metodo CVD |

|---|---|---|

| Processo | Imita le condizioni naturali della Terra con alta pressione e calore | Costruisce il diamante atomo per atomo da gas ricco di carbonio |

| Tempistica | 6-8 settimane per pietre di qualità gemma | 6-8 settimane per pietre di qualità gemma |

| Vantaggio Chiave | Metodo collaudato e tradizionale | Controllo del processo superiore e ingombro delle attrezzature minore |

| Risultato | Chimicamente identico ai diamanti naturali | Cristalli eccezionalmente puri e di alta qualità |

Pronto a esplorare attrezzature di laboratorio di alta qualità per la sintesi del diamante o progetti di scienza dei materiali? In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio di precisione e materiali di consumo su misura per le esigenze di ricerca e produzione avanzate. Sia che tu stia lavorando con presse HPHT, reattori CVD o altri processi sofisticati, la nostra esperienza ti garantisce gli strumenti affidabili per ottenere risultati eccezionali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti ad accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali