Alla sua base, la metallurgia delle polveri (PM) è fondamentalmente diversa perché è un processo di produzione additivo, o "a forma netta", che costruisce parti compattando e riscaldando polveri metalliche. A differenza della lavorazione meccanica tradizionale, che taglia il materiale da un blocco solido, o della fusione, che inizia con metallo fuso, la PM costruisce le parti da zero, con conseguente spreco minimo e la capacità di creare miscele di materiali uniche.

La distinzione fondamentale da cogliere è che la metallurgia delle polveri non è solo un altro modo per modellare il metallo. È un processo di creazione del materiale e di formazione della parte che avviene simultaneamente, offrendo un controllo impareggiabile sulla composizione del materiale e sulla complessità della parte per la produzione ad alto volume.

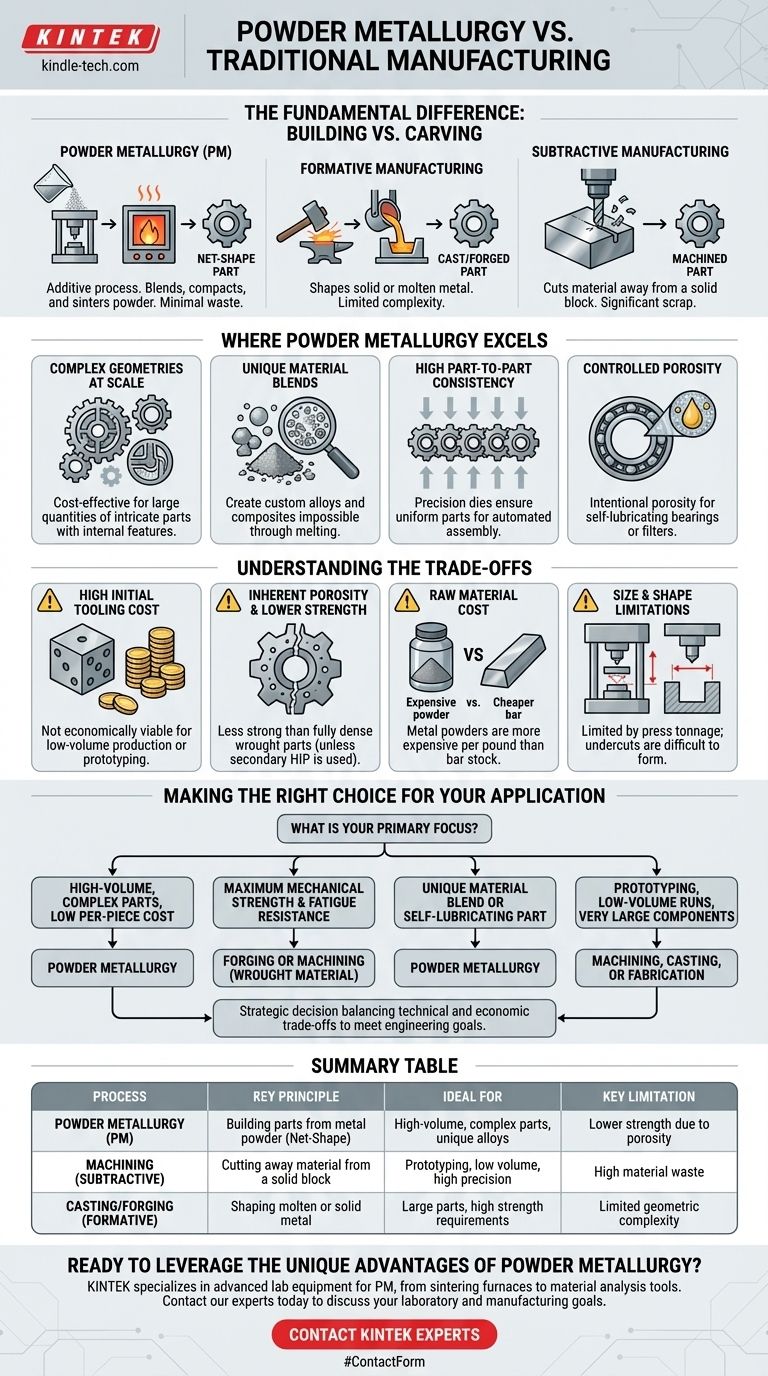

La differenza fondamentale: Costruire vs. Scolpire

Per comprendere la metallurgia delle polveri, è meglio confrontare la sua filosofia di base con quella di altre importanti famiglie di produzione.

Metallurgia delle Polveri (PM): Un processo "a forma netta"

Il processo PM prevede tre fasi principali: miscelazione delle polveri metalliche, compattazione in una forma desiderata utilizzando una matrice e riscaldamento (sinterizzazione) in un forno ad atmosfera controllata per legare insieme le particelle.

Questo processo forma una parte solida che è molto vicina alle sue dimensioni finali direttamente dal forno, da cui il termine forma netta o quasi-netta.

Produzione sottrattiva: Scolpire da un blocco

Processi come la lavorazione CNC sono sottrattivi. Partono da un blocco solido o da una barra di materiale e tagliano metodicamente tutto ciò che non è la parte finale.

Sebbene incredibilmente preciso, questo metodo genera una quantità significativa di materiale di scarto, che può essere costoso, soprattutto con metalli costosi.

Produzione formativa: Modellare metallo solido o liquido

Questa categoria include la forgiatura e la fusione. La forgiatura utilizza un'immensa pressione per modellare un pezzo solido di metallo caldo, mentre la fusione prevede la colata di metallo fuso in uno stampo.

Questi sono eccellenti per la produzione di parti robuste o grandi, ma spesso presentano limitazioni nella complessità geometrica e possono richiedere un'ampia lavorazione meccanica secondaria per raggiungere le specifiche finali.

Dove la metallurgia delle polveri eccelle

L'approccio unico della PM offre vantaggi distinti che la rendono la scelta ideale per applicazioni specifiche.

Geometrie complesse su scala

La PM è eccezionalmente conveniente per la produzione di grandi quantità di parti piccole e complesse. La creazione di caratteristiche interne complesse o denti di ingranaggi tramite lavorazione meccanica richiede tempo e sprechi, ma con la PM, queste caratteristiche vengono pressate direttamente nella parte fin dall'inizio.

Miscele di materiali uniche

Questo è un fattore chiave di differenziazione. La PM consente di creare leghe e compositi personalizzati che sono impossibili da produrre tramite fusione e colata. È possibile miscelare diversi metalli, o anche metalli e ceramiche, per ottenere proprietà specifiche come un'elevata resistenza all'usura con autolubrificazione.

Elevata consistenza da parte a parte

L'uso di matrici durevoli e lavorate con precisione garantisce che ogni parte prodotta sia praticamente identica. Questo alto grado di uniformità da parte a parte è fondamentale per le linee di assemblaggio automatizzate e le applicazioni che richiedono tolleranze strette su milioni di componenti.

Porosità controllata

Sebbene spesso vista come uno svantaggio, la porosità intrinseca delle parti PM standard può essere un vantaggio di progettazione. Questa porosità può essere intenzionalmente controllata e utilizzata per creare cuscinetti autolubrificanti (impregnando la parte con olio) o filtri.

Comprendere i compromessi

Nessun processo è perfetto. L'obiettività richiede di riconoscere i limiti della PM.

Costo iniziale elevato degli utensili

Le matrici in acciaio temprato o carburo richieste per la compattazione sono costose da progettare e produrre. Ciò rende la PM economicamente non praticabile per la produzione a basso volume o la prototipazione.

Porosità intrinseca e minore resistenza

Le parti PM sinterizzate standard non sono dense al 100%. Questa porosità residua le rende meno resistenti rispetto alle parti forgiate o lavorate da una barra lavorata completamente densa. Sebbene processi secondari come la Pressatura Isostatica a Caldo (HIP) possano creare parti PM completamente dense, ciò aggiunge un costo significativo.

Costo della materia prima

Le polveri metalliche finemente atomizzate sono più costose per libbra rispetto al materiale grezzo in barra o lingotto equivalente utilizzato in altri processi. I risparmi sui costi nella PM derivano dall'eliminazione degli sprechi e della lavorazione meccanica, non da materiale più economico.

Limiti di dimensione e forma

La dimensione della parte è limitata dal tonnellaggio della pressa di compattazione. Inoltre, caratteristiche come sottosquadri o fori perpendicolari alla direzione di pressatura sono difficili o impossibili da formare e richiedono operazioni secondarie.

Fare la scelta giusta per la tua applicazione

La selezione del processo di produzione corretto dipende interamente dalle priorità specifiche del tuo progetto in termini di costi, volume, proprietà del materiale e complessità.

- Se il tuo obiettivo principale è la produzione di parti complesse ad alto volume con un basso costo per pezzo: La metallurgia delle polveri è spesso la scelta più economica ed efficiente.

- Se il tuo obiettivo principale è la massima resistenza meccanica e alla fatica: La forgiatura o la lavorazione da un materiale lavorato solido è in genere l'opzione superiore.

- Se il tuo obiettivo principale è la creazione di una miscela di materiali unica o di una parte autolubrificante: La metallurgia delle polveri potrebbe essere l'unica via tecnologicamente percorribile.

- Se il tuo obiettivo principale è la prototipazione, le piccole serie o componenti molto grandi: La lavorazione meccanica, la fusione o la fabbricazione sono generalmente più pratiche ed economiche.

In definitiva, la scelta di un processo di produzione è una decisione strategica basata sull'equilibrio di questi compromessi tecnici ed economici per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Processo | Principio chiave | Ideale per | Limitazione chiave |

|---|---|---|---|

| Metallurgia delle Polveri (PM) | Costruzione di parti da polvere metallica (Forma Netta) | Parti complesse ad alto volume, leghe uniche | Minore resistenza dovuta alla porosità |

| Lavorazione meccanica (Sottrattiva) | Taglio del materiale da un blocco solido | Prototipazione, basso volume, alta precisione | Elevato spreco di materiale |

| Fusione/Forgiatura (Formativa) | Modellazione di metallo fuso o solido | Parti grandi, requisiti di alta resistenza | Complessità geometrica limitata |

Pronto a sfruttare i vantaggi unici della metallurgia delle polveri per le tue esigenze di componenti ad alto volume?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, dai forni di sinterizzazione agli strumenti di analisi dei materiali, essenziali per lo sviluppo e l'ottimizzazione dei processi PM. La nostra esperienza ti aiuta a raggiungere le proprietà dei materiali e l'efficienza produttiva che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Cos'è la tecnica del pellet pressato? Una guida alla creazione di campioni solidi uniformi a partire da polveri

- Cos'è una macchina comprimitrice a pugno singolo? Compressione di precisione per R&S e piccoli lotti

- Quali sono i diversi tipi di comprimitrici per pillole? Scegliere la macchina giusta per il tuo laboratorio o la tua scala di produzione

- Quali sono i vantaggi dell'operazione di pressatura? Sblocca la produzione di massa ad alta velocità e a basso costo

- Qual è il vantaggio di una macchina per compresse a punzone singolo? Ideale per R&S a basso spreco e test di formulazione