In sostanza, un forno a induzione produce ferro trasformando il metallo nella sua stessa fonte di calore. Utilizza un potente campo magnetico che cambia rapidamente per indurre forti correnti elettriche direttamente all'interno della carica di ferro. La resistenza naturale del ferro a queste correnti genera calore intenso, facendolo fondere rapidamente ed efficientemente senza fiamme esterne o elementi riscaldanti.

La differenza fondamentale rispetto ai metodi tradizionali è che un forno a induzione non riscalda il ferro dall'esterno verso l'interno. Invece, utilizza i principi dell'elettromagnetismo per generare calore dall'interno verso l'esterno, portando a un processo di fusione più rapido, pulito e controllato.

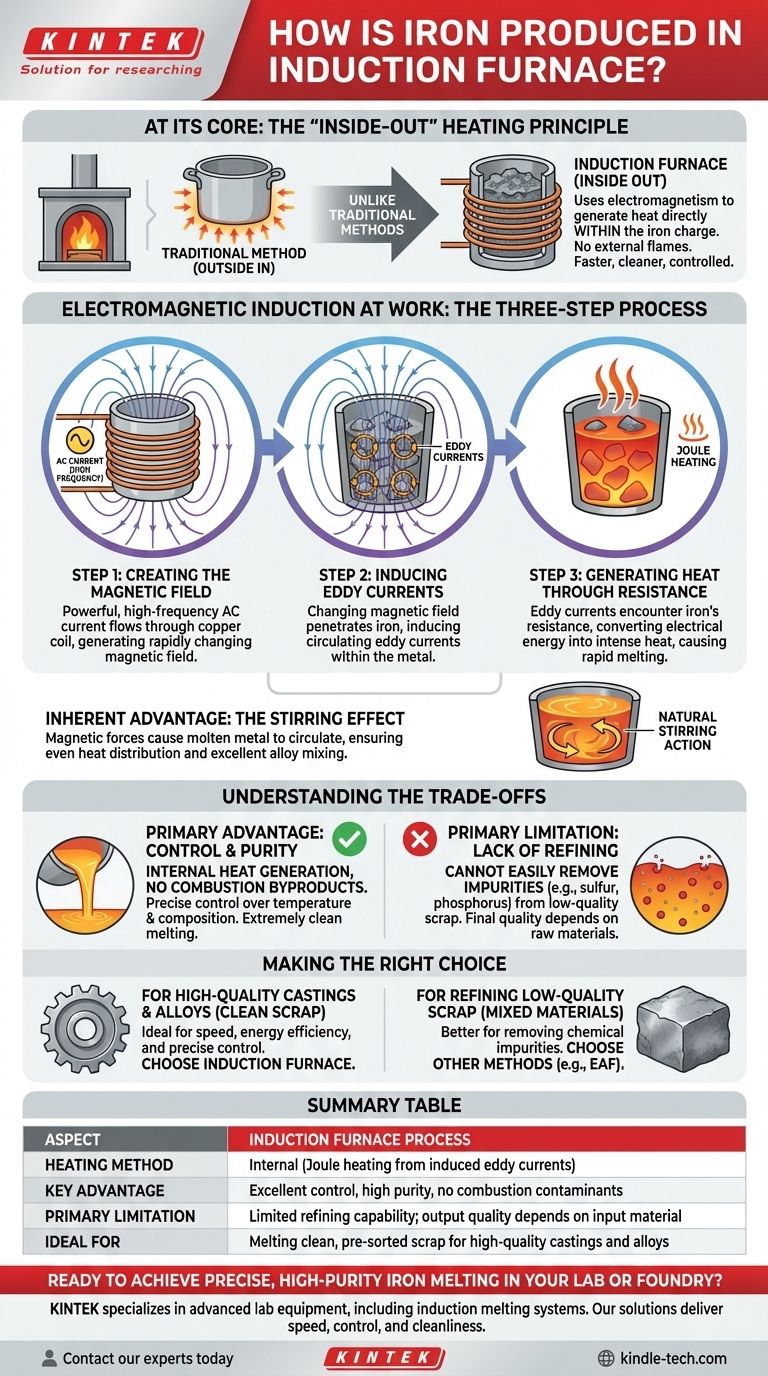

Il Principio Fondamentale: L'Induzione Elettromagnetica al Lavoro

Per capire come funziona un forno a induzione, è meglio suddividere il processo in tre distinti passaggi fisici. Questi passaggi avvengono quasi istantaneamente per creare il calore necessario per la fusione.

Fase 1: Creazione del Campo Magnetico

Il processo inizia con una grande bobina di rame cava che avvolge un crogiolo contenente la carica di ferro (tipicamente rottami metallici o ghisa grezza). Una potente corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina. Questo flusso di elettricità genera un campo magnetico forte e rapidamente fluttuante nello spazio all'interno e intorno alla bobina.

Fase 2: Induzione delle Correnti Parassite

Questo potente campo magnetico penetra nel crogiolo e passa direttamente attraverso i pezzi di ferro elettricamente conduttivi al suo interno. Secondo le leggi dell'induzione elettromagnetica, questo campo magnetico variabile induce correnti elettriche circolanti più piccole all'interno del ferro stesso. Queste sono note come correnti parassite.

Fase 3: Generazione di Calore Attraverso la Resistenza

Questo è il passaggio critico in cui viene creato il calore. Mentre le correnti parassite indotte fluiscono attraverso il ferro, incontrano la resistenza elettrica intrinseca del metallo. Questa resistenza converte l'energia elettrica delle correnti in intensa energia termica, un fenomeno noto come riscaldamento Joule. Questo calore viene generato in profondità all'interno del metallo, facendolo fondere rapidamente e uniformemente.

L'Effetto di Agitazione Inerente

Un vantaggio chiave di questo processo è l'azione di agitazione naturale creata dai campi magnetici. Le forze generate dalle correnti parassite fanno circolare vigorosamente il metallo fuso. Ciò garantisce una distribuzione uniforme del calore e consente un'eccellente miscelazione quando si creano leghe di ferro precise.

Comprendere i Compromessi

Sebbene altamente efficace, il forno a induzione non è una soluzione universale. I suoi punti di forza in un'area creano limitazioni in un'altra, il che è un fattore critico nella sua applicazione industriale.

Il Vantaggio Principale: Controllo e Purezza

Poiché il calore è generato internamente e non vi è combustione di combustibile, il processo di fusione è estremamente pulito. Non ci sono sottoprodotti come ceneri o gas di scarico che possano contaminare il metallo. Questo, combinato con l'effetto di agitazione, offre agli operatori un controllo preciso sulla temperatura finale e sulla composizione chimica della lega di ferro.

La Limitazione Principale: Mancanza di Raffinazione

La natura pulita del processo è anche il suo principale svantaggio. I forni a induzione sono eccellenti nella fusione, ma sono molto scarsi nella raffinazione. Non possono facilmente rimuovere impurità indesiderabili come zolfo e fosforo da una carica di rottami di bassa qualità. La qualità del prodotto finale dipende quindi in gran parte dalla qualità delle materie prime immesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione si basa sul risultato desiderato e sulla qualità dei materiali di partenza.

- Se il tuo obiettivo principale è fondere rottami puliti e pre-selezionati per produrre fusioni di alta qualità: Il forno a induzione è la scelta ideale per la sua velocità, efficienza energetica e controllo preciso sulla composizione del prodotto finale.

- Se il tuo obiettivo principale è raffinare grandi lotti di rottami metallici di bassa qualità o misti: Altri metodi, come un Forno Elettrico ad Arco (EAF), sono più adatti grazie alla loro superiore capacità di rimuovere le impurità chimiche durante il processo di fusione.

In definitiva, la brillantezza del forno a induzione risiede nel suo elegante uso della fisica, trattando il metallo non come un materiale passivo da riscaldare, ma come un componente attivo nel suo stesso circuito di riscaldamento elettrico.

Tabella riassuntiva:

| Aspetto | Processo del Forno a Induzione |

|---|---|

| Metodo di Riscaldamento | Interno (riscaldamento Joule da correnti parassite indotte) |

| Vantaggio Chiave | Eccellente controllo, alta purezza, assenza di contaminanti da combustione |

| Limitazione Principale | Capacità di raffinazione limitata; la qualità dell'output dipende dal materiale in ingresso |

| Ideale Per | Fusione di rottami puliti e pre-selezionati per fusioni e leghe di alta qualità |

Pronto a ottenere una fusione di ferro precisa e di alta purezza nel tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di fusione a induzione. Le nostre soluzioni offrono la velocità, il controllo e la pulizia che i tuoi processi richiedono.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare le tue operazioni di fusione e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali