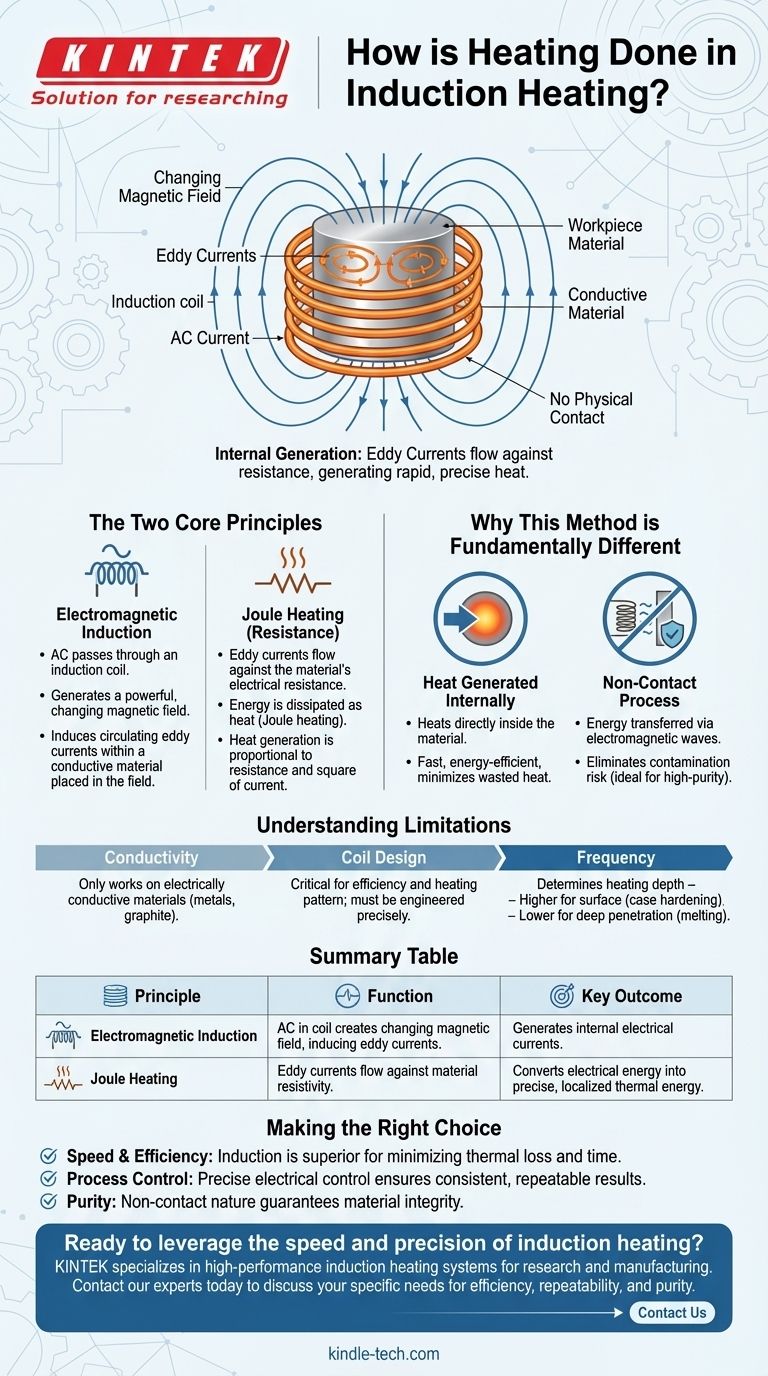

In sostanza, il riscaldamento a induzione funziona utilizzando un campo magnetico variabile per generare correnti elettriche direttamente all'interno di un oggetto conduttivo. Queste correnti interne, note come correnti parassite, fluiscono contro la resistenza elettrica naturale del materiale, il che a sua volta genera calore preciso e rapido. Trasforma efficacemente l'oggetto nel suo elemento riscaldante senza alcun contatto fisico.

Il processo si basa su due principi fisici fondamentali che lavorano in tandem: l'induzione elettromagnetica crea la corrente e il riscaldamento Joule converte quella corrente in energia termica. Questo metodo senza contatto è il motivo per cui il riscaldamento a induzione è eccezionalmente veloce, pulito e controllabile.

I due principi fondamentali del riscaldamento a induzione

Per comprendere veramente come funziona l'induzione, dobbiamo esaminare i due distinti fenomeni fisici che la rendono possibile. È un processo in due fasi che avviene quasi istantaneamente.

Principio 1: Induzione elettromagnetica

Una corrente elettrica alternata (CA) viene fatta passare attraverso una bobina di induzione, tipicamente in rame.

Secondo la Legge di Faraday dell'induzione, questa corrente alternata nella bobina genera un campo magnetico potente e rapidamente variabile attorno ad essa.

Quando un materiale conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono chiamate correnti parassite.

Principio 2: Riscaldamento Joule (Resistenza)

Queste correnti parassite indotte non fluiscono attraverso un conduttore perfetto. Il metallo stesso ha una specifica resistività elettrica.

Quando le correnti parassite fluiscono contro questa resistenza, l'energia viene dissipata sotto forma di calore. Questo fenomeno è noto come riscaldamento Joule.

La quantità di calore generata è direttamente proporzionale alla resistenza del materiale e al quadrato della corrente, consentendo un riscaldamento intenso e localizzato.

Perché questo metodo è fondamentalmente diverso

La natura interna del riscaldamento a induzione gli conferisce vantaggi significativi rispetto ai metodi tradizionali come fiamme o forni a resistenza, che applicano calore esternamente.

Il calore è generato internamente

A differenza di un forno che riscalda la superficie di un oggetto e si basa sulla lenta conduzione termica per riscaldare il nucleo, l'induzione genera calore direttamente all'interno del materiale.

Questa generazione interna è la ragione principale per cui il riscaldamento a induzione è così incredibilmente veloce ed efficiente dal punto di vista energetico, poiché meno calore viene sprecato riscaldando l'aria circostante.

Un processo completamente senza contatto

L'energia viene trasferita tramite onde elettromagnetiche, il che significa che la bobina di induzione non tocca mai il pezzo da lavorare.

Questo è un vantaggio critico nelle applicazioni ad alta purezza, come nelle industrie mediche o dei semiconduttori, poiché elimina completamente il rischio di contaminazione che può verificarsi con la fiamma diretta o il riscaldamento a contatto.

Comprendere i compromessi e le limitazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è regolata da specifici vincoli fisici che è fondamentale comprendere.

La conduttività del materiale non è negoziabile

L'intero processo dipende dall'induzione elettromagnetica. Pertanto, funziona solo su materiali elettricamente conduttivi, come metalli, grafite o alcuni semiconduttori.

Non può riscaldare direttamente isolanti elettrici come la maggior parte delle ceramiche, del vetro o delle plastiche.

Il design della bobina determina il risultato

L'efficienza e il modello di riscaldamento dipendono fortemente dal design della bobina di induzione.

La forma della bobina e la sua prossimità al pezzo da lavorare devono essere attentamente progettate per concentrare il campo magnetico esattamente dove è necessario il calore, garantendo risultati coerenti e controllati.

La frequenza determina la profondità di riscaldamento

La frequenza della corrente alternata è un parametro di controllo chiave. Le frequenze più alte tendono a generare calore solo sulla superficie del materiale, il che è ideale per la tempra superficiale.

Le frequenze più basse penetrano più in profondità nel materiale, rendendole adatte per processi come la fusione o il riscaldamento completo di grandi billette.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di riscaldamento dipende interamente dai requisiti della tua applicazione. L'induzione offre vantaggi distinti per risultati specifici.

- Se il tuo obiettivo principale è la velocità e l'efficienza energetica: il riscaldamento a induzione è superiore perché genera calore direttamente all'interno del pezzo da lavorare, minimizzando la perdita termica e il tempo di processo.

- Se il tuo obiettivo principale è il controllo del processo e la ripetibilità: il preciso controllo elettrico sul campo magnetico consente cicli termici altamente coerenti e ripetibili, essenziali per la produzione moderna.

- Se il tuo obiettivo principale è la purezza e l'evitare la contaminazione: la natura senza contatto del riscaldamento a induzione lo rende la scelta ideale, garantendo che il materiale non sia mai compromesso da elementi esterni.

Sfruttando questi principi, puoi applicare il riscaldamento a induzione come uno strumento preciso, veloce ed eccezionalmente pulito per le applicazioni termiche più esigenti.

Tabella riassuntiva:

| Principio | Funzione | Risultato chiave |

|---|---|---|

| Induzione elettromagnetica | La corrente CA in una bobina crea un campo magnetico variabile, inducendo correnti parassite in un pezzo conduttivo. | Genera correnti elettriche internamente al materiale. |

| Riscaldamento Joule (Resistenza) | Le correnti parassite fluiscono contro la resistività elettrica del materiale, dissipando energia sotto forma di calore. | Converte l'energia elettrica in energia termica precisa e localizzata. |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione, progettati per soddisfare le rigorose esigenze della ricerca e della produzione moderna. Le nostre soluzioni forniscono il calore veloce, pulito e controllabile di cui hai bisogno per processi come fusione, brasatura e trattamento termico.

Contatta i nostri esperti oggi stesso per discutere come possiamo fornirti l'attrezzatura di riscaldamento a induzione giusta per migliorare l'efficienza, la ripetibilità e la purezza del tuo laboratorio.

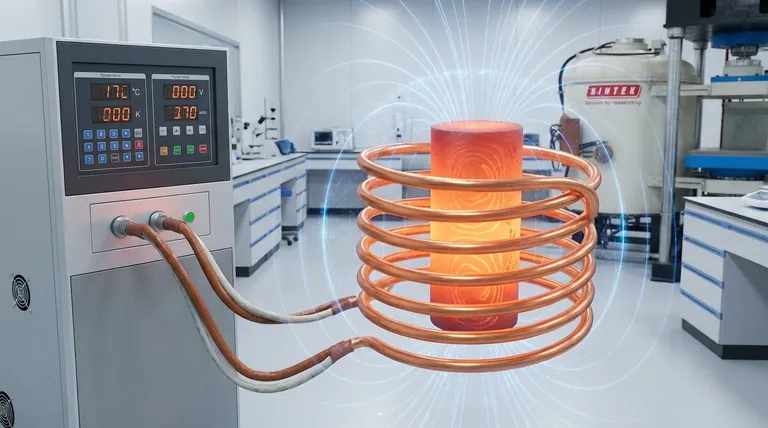

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché viene applicata una piccola pressione durante la debinding di SiCf/TB8? Allineamento preciso delle fibre nella pressatura a caldo sotto vuoto

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Qual è l'effetto di un ambiente ad alto vuoto in un forno a pressa a caldo sulle leghe Mo-Na? Ottenere microstrutture pure