In sostanza, la deposizione chimica da vapore (CVD) produce grafene facendo fluire un gas contenente carbonio, come il metano, su un catalizzatore metallico caldo. All'interno di un forno ad alta temperatura, il gas si decompone e gli atomi di carbonio liberati si dispongono sulla superficie della lamina metallica, tipicamente rame o nichel, in un foglio continuo di grafene spesso un solo atomo. Una volta cresciuto, questo film di grafene può essere trasferito su un substrato diverso per l'uso in elettronica o altre applicazioni.

La deposizione chimica da vapore è fondamentalmente un metodo di assemblaggio "bottom-up". Sfrutta un catalizzatore e condizioni controllate per costruire con precisione grandi fogli di grafene di alta qualità atomo per atomo, rendendola la tecnica più promettente per la produzione su scala industriale.

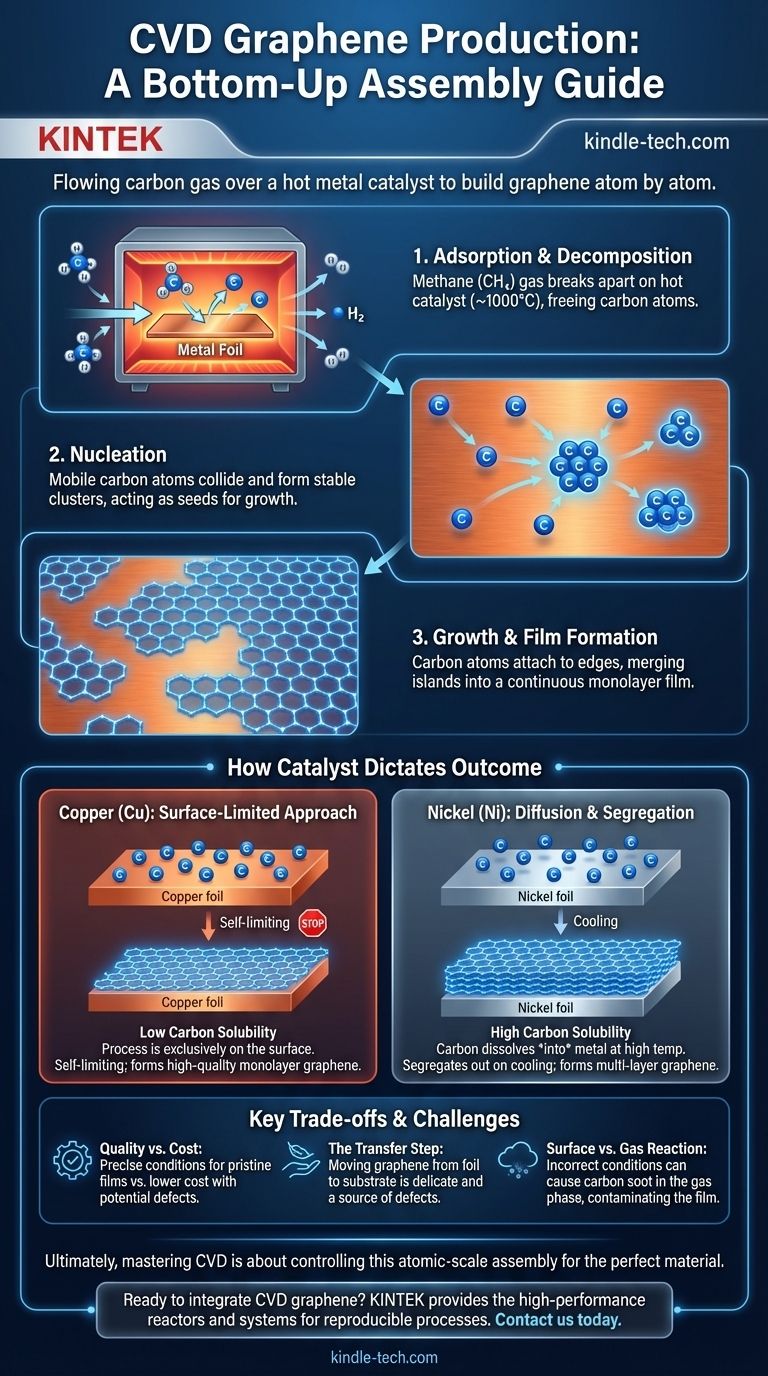

Il meccanismo centrale della crescita del grafene CVD

Comprendere il processo CVD significa seguire il viaggio di un singolo atomo di carbonio da una molecola di gas a parte di un reticolo esagonale impeccabile. L'intero processo è una reazione attentamente coreografata all'interno di un ambiente controllato.

### Gli ingredienti chiave

La sintesi richiede alcuni componenti essenziali: un gas precursore di carbonio (solitamente metano), una lamina di catalizzatore metallico (come il rame), gas vettori (idrogeno e argon) e un forno ad alta temperatura per creare l'ambiente di reazione necessario.

### Fase 1: Adsorbimento e Decomposizione

A temperature intorno ai 1000°C, il gas precursore fluisce nel reattore. Le molecole di metano si adsorbono, o si attaccano, alla superficie del catalizzatore metallico caldo. Questo calore intenso fa sì che le molecole di metano si rompano, un processo noto come pirolisi, liberando atomi di carbonio sulla superficie del catalizzatore.

### Fase 2: Nucleazione

Questi atomi di carbonio appena liberati sono altamente mobili e si diffondono sulla superficie metallica. Alla fine si scontrano e iniziano a formare piccoli e stabili cluster di carbonio. Questi cluster agiscono come semi, o siti di nucleazione, per la crescita del grafene.

### Fase 3: Crescita e Formazione del Film

Una volta formati i siti di nucleazione, altri atomi di carbonio che migrano sulla superficie si attaccano ai bordi di queste "isole di grafene". Le isole crescono sempre di più fino a fondersi, formando un foglio continuo e ininterrotto di grafene monostrato che copre l'intera superficie della lamina metallica.

Come il catalizzatore determina il risultato

La scelta del catalizzatore metallico non è arbitraria; cambia fondamentalmente il meccanismo di crescita e la qualità del grafene risultante. La differenza chiave sta nella capacità del carbonio di dissolversi nel metallo.

### Rame: L'approccio limitato alla superficie

Il rame ha una solubilità del carbonio molto bassa. Ciò significa che gli atomi di carbonio non si dissolvono nel bulk del rame. Invece, l'intero processo avviene direttamente ed esclusivamente sulla superficie.

Questo è un meccanismo auto-limitante. Una volta che la superficie del rame è completamente coperta da un singolo strato di grafene, l'attività catalitica si arresta, impedendo la formazione di strati aggiuntivi. Questo rende il rame il substrato ideale per produrre grandi aree di grafene monostrato di alta qualità.

### Nichel: Il metodo di diffusione e segregazione

Al contrario, il nichel ha un'alta solubilità del carbonio. A temperature elevate, gli atomi di carbonio dal gas precursore si dissolvono nel bulk del metallo di nichel, proprio come lo zucchero si dissolve in acqua calda.

Quando il sistema viene raffreddato, la capacità del nichel di trattenere il carbonio diminuisce e gli atomi di carbonio disciolti "precipitano" o segregano di nuovo sulla superficie, dove formano strati di grafene. Questo processo è più difficile da controllare e spesso si traduce in grafene multistrato più spesso, meno uniforme o.

Comprendere i compromessi

Sebbene il CVD sia una tecnica potente, è essenziale riconoscere le sue sfide e limitazioni intrinseche. Questi compromessi definiscono il panorama della produzione di grafene.

### Qualità vs. Costo

Ottenere grafene incontaminato e privo di difetti richiede un controllo estremamente preciso su temperatura, pressione e portate di gas, il che aumenta la complessità e il costo. Rilassare queste condizioni può ridurre il costo ma può introdurre difetti o impurità nel foglio di grafene.

### Il passo critico del trasferimento

Il grafene cresciuto tramite CVD viene creato su una lamina metallica, che non è utile per la maggior parte delle applicazioni finali come l'elettronica. Il grafene deve essere trasferito su un substrato target, come silicio o un polimero flessibile.

Questo processo di trasferimento è delicato ed è una fonte primaria di difetti come strappi, rughe e contaminazione, che possono degradare le eccezionali proprietà del grafene. La sfida di un trasferimento pulito e scalabile rimane un collo di bottiglia significativo.

### Reazione superficiale vs. gassosa

Per un film di alta qualità, la decomposizione del metano deve avvenire sulla superficie del catalizzatore (una reazione eterogenea). Se la temperatura è troppo alta o le condizioni sono sbagliate, il carbonio può formare particelle di fuliggine nella fase gassosa, che poi cadono e contaminano lo strato di grafene in crescita, degradandone gravemente la qualità.

Fare la scelta giusta per il tuo obiettivo

L'approccio CVD ottimale dipende interamente dall'applicazione prevista e dalle proprietà desiderate del materiale finale.

- Se il tuo obiettivo principale è produrre grafene monostrato di grandi dimensioni e alta qualità per l'elettronica: il CVD su un substrato di rame è lo standard consolidato grazie al suo meccanismo di crescita superficiale auto-limitante.

- Se il tuo obiettivo è produrre grafene multistrato o polveri di grafene: un metodo basato sulla diffusione utilizzando un catalizzatore di nichel potrebbe essere una via più diretta ed economica.

- Se stai conducendo ricerca fondamentale: il controllo preciso offerto dal CVD lo rende uno strumento inestimabile per studiare sistematicamente gli effetti della temperatura, dei precursori e dei catalizzatori sulle proprietà del grafene.

In definitiva, padroneggiare il CVD per la produzione di grafene significa controllare un processo di assemblaggio catalizzato su scala atomica per costruire un materiale perfetto dal basso verso l'alto.

Tabella riassuntiva:

| Fase | Processo chiave | Ruolo del catalizzatore | Risultato |

|---|---|---|---|

| 1. Adsorbimento e Decomposizione | Il gas metano fluisce su una lamina metallica calda (~1000°C) e si decompone. | Fornisce una superficie calda per la rottura delle molecole di gas, rilasciando atomi di carbonio. | Gli atomi di carbonio vengono liberati sulla superficie del catalizzatore. |

| 2. Nucleazione | Gli atomi di carbonio liberi si diffondono e formano cluster stabili. | Le proprietà della superficie determinano la densità e la posizione dei siti di nucleazione. | Iniziano a formarsi piccole "isole di grafene". |

| 3. Crescita | Gli atomi di carbonio si attaccano ai bordi delle isole, che si espandono e si fondono. | Determina il meccanismo di crescita (limitato alla superficie vs. basato sulla diffusione). | Si forma un film continuo di grafene spesso un solo atomo. |

Pronto a integrare grafene CVD di alta qualità nella tua ricerca o nello sviluppo di prodotti?

Il controllo preciso richiesto per una sintesi di successo del grafene si basa su apparecchiature di laboratorio ad alte prestazioni. KINTEK è specializzata nella fornitura di reattori, forni e sistemi di gestione del gas che consentono processi CVD riproducibili e scalabili.

Sia che tu stia sviluppando elettronica di nuova generazione o conducendo ricerca sui materiali all'avanguardia, la nostra esperienza in apparecchiature e materiali di consumo da laboratorio può aiutarti a raggiungere i tuoi obiettivi. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento