In fondo, il rivestimento diamantato non è un semplice processo di placcatura, ma un'impresa di costruzione atomica. Il metodo primario è la Deposizione Chimica da Fase Vapore (CVD), un processo in cui gas contenenti carbonio come il metano vengono energizzati in una camera a vuoto, facendoli scomporre e depositare atomi di carbonio su una superficie, facendo crescere meticolosamente uno strato di diamante puro e cristallino.

La sfida critica nel rivestimento diamantato non è solo depositare carbonio, ma assicurarsi che formi la struttura cristallina ultra-dura del diamante invece della grafite morbida e nera. La scelta del metodo determina direttamente la purezza, la struttura e le prestazioni finali del rivestimento per una data applicazione.

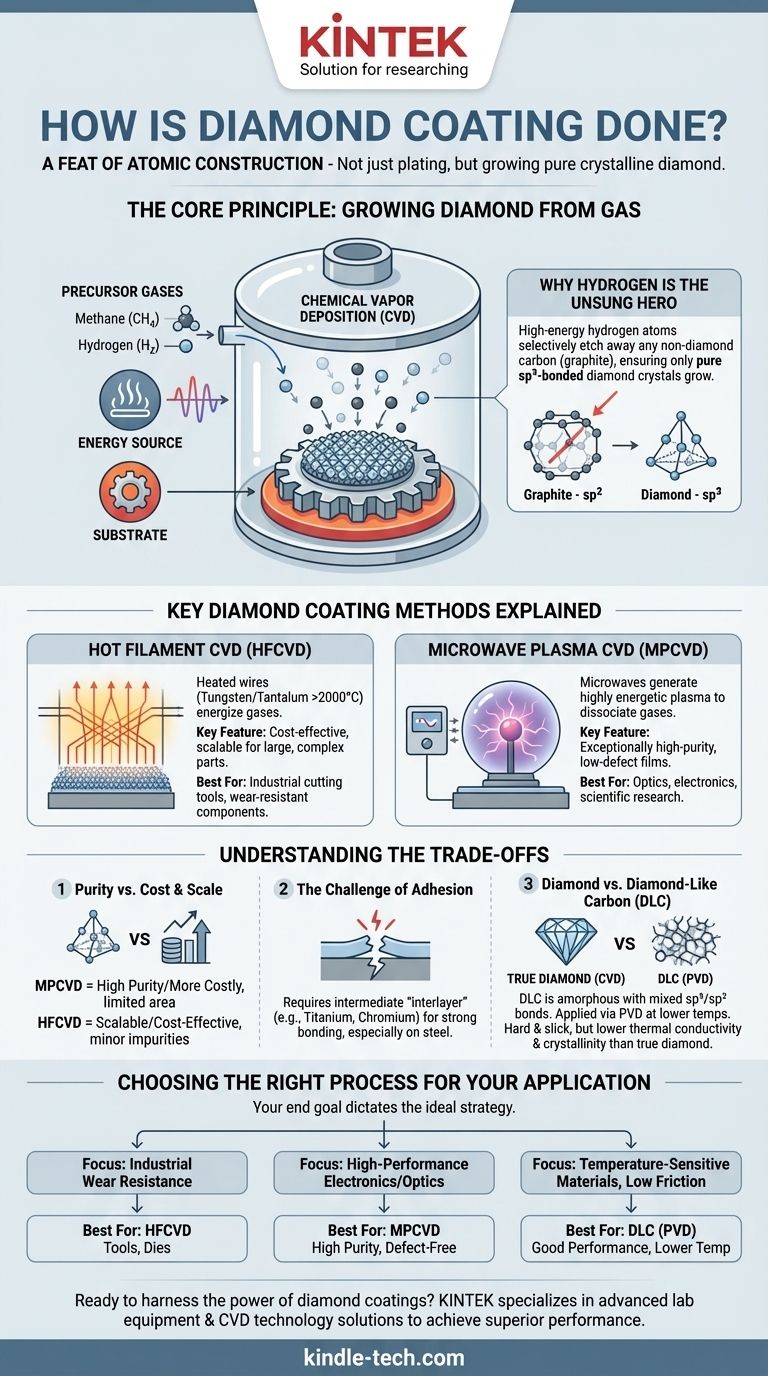

Il Principio Fondamentale: Far Crescere il Diamante dal Gas

Per creare un film di diamante, è necessario fornire gli ingredienti e l'ambiente giusti per replicare le condizioni in cui il diamante è più stabile della sua controparte comune, la grafite. Questa è la funzione centrale della Deposizione Chimica da Fase Vapore (CVD).

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

La CVD è un processo in cui un substrato (la parte da rivestire) viene posto in una camera a vuoto ed esposto a gas precursori volatili. Questi gas si decompongono sul substrato riscaldato, causando il deposito del materiale desiderato — in questo caso, il diamante — come un film sottile.

Gli Ingredienti Essenziali

La ricetta per il film di diamante sintetico è sorprendentemente semplice. Richiede una fonte di carbonio, tipicamente metano (CH₄), e un'abbondanza di idrogeno gassoso (H₂). Questi gas vengono attivati da una significativa fonte di energia.

Perché l'Idrogeno è l'Eroe Sconosciuto

Mentre il metano fornisce gli atomi di carbonio, l'idrogeno è il catalizzatore cruciale per la qualità. Nell'ambiente ad alta energia, gli atomi di idrogeno incidono selettivamente qualsiasi carbonio non diamantato (grafite) che si forma sulla superficie. Questa azione di pulizia continua assicura che solo i cristalli di diamante con legami sp³ rimangano a crescere.

Metodi Chiave di Rivestimento Diamantato Spiegati

Il metodo specifico utilizzato per energizzare i gas determina le caratteristiche e il costo del rivestimento. Due tecniche CVD dominano il campo.

CVD a Filamento Caldo (HFCVD)

In questo metodo, una rete di fili riscaldati, o filamenti (spesso in tungsteno o tantalio), viene posta appena sopra il substrato. I filamenti vengono riscaldati a oltre 2000°C, fornendo l'energia termica necessaria per scomporre le molecole di metano e idrogeno gassoso.

L'HFCVD è apprezzato per la sua capacità di rivestire parti grandi e di forma complessa in modo relativamente economico, rendendolo un cavallo di battaglia per applicazioni industriali come utensili da taglio e componenti resistenti all'usura.

CVD a Plasma a Microonde (MPCVD)

L'MPCVD utilizza microonde per generare una palla di plasma altamente energetica all'interno della camera di reazione. Questo plasma dissocia efficientemente i gas precursori in atomi reattivi. Il substrato è immerso in questo plasma, consentendo una crescita uniforme del film.

Questo metodo è noto per produrre film di diamante eccezionalmente puri e a basso difetto, rendendolo la scelta preferita per applicazioni esigenti in ottica, elettronica e ricerca scientifica.

Comprendere i Compromessi

La scelta di un processo di rivestimento diamantato implica un equilibrio tra i requisiti di prestazione e le limitazioni pratiche. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Purezza vs. Costo e Scala

L'MPCVD offre una qualità del diamante superiore, ma l'attrezzatura è più costosa e il processo è tipicamente limitato a aree più piccole. L'HFCVD è più scalabile ed economico, ma può introdurre piccole impurità nel film dal filamento stesso.

La Sfida dell'Adesione

Il diamante non si lega facilmente a molti materiali, specialmente agli acciai. Ottenere una forte adesione spesso richiede il deposito di un "interstrato" intermedio di un materiale come il titanio o il cromo per fungere da colla tra il substrato e il film di diamante.

Diamante vs. Carbonio Simil-Diamante (DLC)

È fondamentale distinguere i veri rivestimenti diamantati dal Carbonio Simil-Diamante (DLC). Il DLC è un film amorfo con un mix di legami diamantati (sp³) e grafitici (sp²). Sebbene molto duro e liscio, non possiede la stessa durezza suprema, conduttività termica o struttura cristallina di un vero film di diamante. Il DLC viene spesso applicato utilizzando la Deposizione Fisica da Fase Vapore (PVD) a temperature più basse.

Scegliere il Processo Giusto per la Tua Applicazione

Il tuo obiettivo finale determina la strategia di rivestimento ideale. Abbinando il processo alle esigenze di prestazione, puoi sfruttare efficacemente le proprietà uniche del diamante.

- Se il tuo obiettivo principale è la resistenza all'usura industriale (es. utensili da taglio, matrici): L'HFCVD offre il percorso più economico per rivestire parti grandi e complesse dove la purezza ultima è secondaria rispetto alla durezza e alla durabilità.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alte prestazioni: L'MPCVD è la scelta necessaria per la sua ineguagliabile capacità di produrre i film di diamante altamente puri, uniformi e privi di difetti che queste applicazioni richiedono.

- Se hai bisogno di durezza e basso attrito su un materiale sensibile alla temperatura: Considera i rivestimenti DLC applicati tramite PVD, poiché offrono prestazioni eccellenti e possono essere depositati a temperature molto più basse rispetto al vero diamante.

In definitiva, comprendere come viene coltivato il diamante ti consente di selezionare lo strumento preciso per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD a Filamento Caldo (HFCVD) | Economico, scalabile per parti complesse | Utensili industriali, componenti resistenti all'usura |

| CVD a Plasma a Microonde (MPCVD) | Film ad alta purezza, a basso difetto | Elettronica, ottica, ricerca scientifica |

| Carbonio Simil-Diamante (DLC) | Applicazione a bassa temperatura, buona durezza | Materiali sensibili alla temperatura, esigenze di basso attrito |

Pronto a sfruttare la potenza dei rivestimenti diamantati per il tuo laboratorio o applicazione industriale? Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo avanzati per laboratorio, comprese soluzioni per rivestimenti ad alte prestazioni. La nostra esperienza nella tecnologia CVD può aiutarti a ottenere durezza, resistenza all'usura e gestione termica superiori per le tue esigenze specifiche. Contattaci oggi per discutere come le nostre soluzioni di rivestimento diamantato possono migliorare le prestazioni e la durabilità del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta