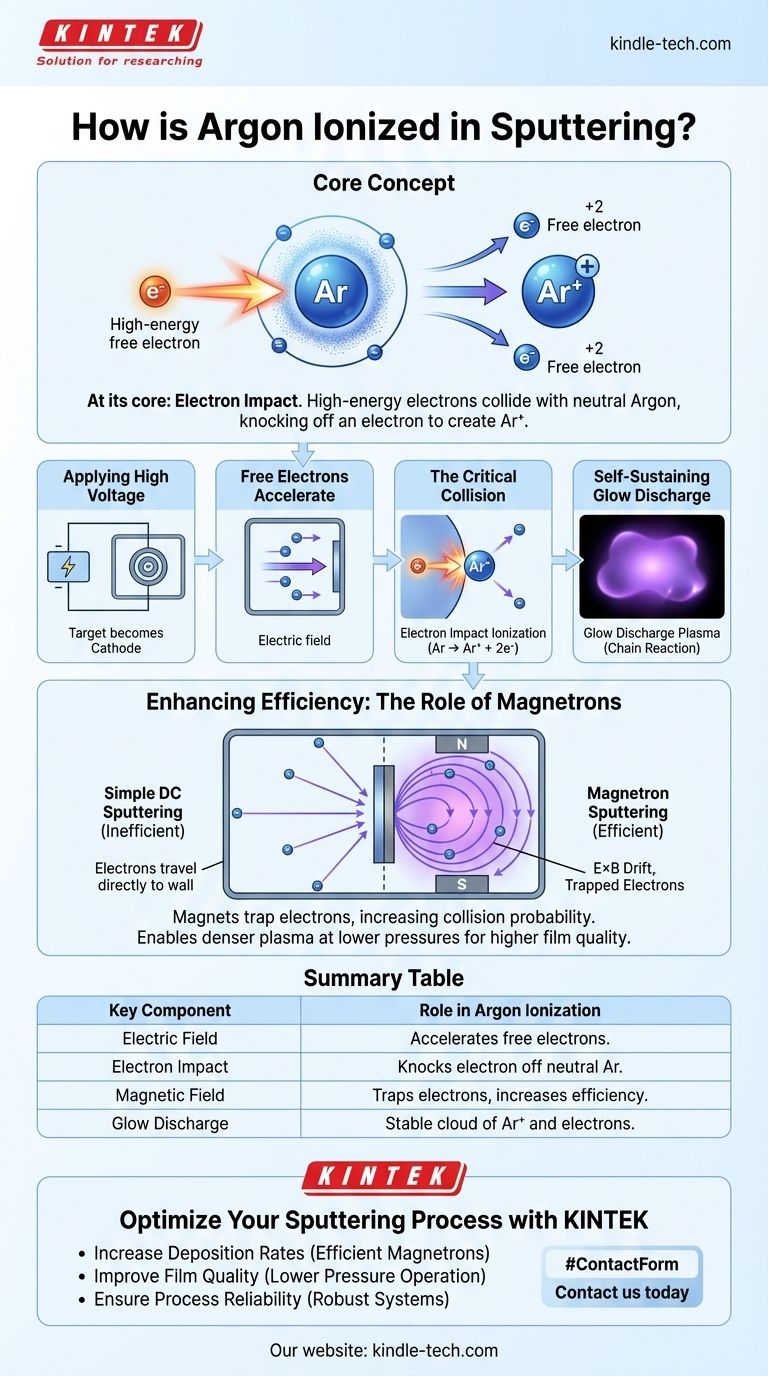

Fondamentalmente, l'argon viene ionizzato nello sputtering tramite impatto elettronico. Un forte campo elettrico accelera gli elettroni liberi ad alte energie all'interno della camera a vuoto. Quando uno di questi elettroni energetici collide con un atomo di argon neutro, ne espelle un altro elettrone, creando uno ione argon caricato positivamente (Ar+) e un secondo elettrone libero, che continua il processo.

L'obiettivo essenziale non è semplicemente ionizzare alcuni atomi, ma accendere e sostenere un plasma stabile. Ciò si ottiene applicando un'alta tensione per creare le collisioni iniziali elettrone-atomo e, nei sistemi moderni, utilizzando campi magnetici per intrappolare gli elettroni, aumentando drasticamente l'efficienza di questa cascata di ionizzazione.

Il Processo Fondamentale: Creazione di un Plasma

Per comprendere lo sputtering, è necessario prima capire come il gas inerte, tipicamente argon, viene convertito in un plasma attivo. Questo processo si basa su alcuni passaggi chiave.

La Scintilla Iniziale: Applicazione di Alta Tensione

Il processo inizia posizionando il materiale da spruzzare (il bersaglio) in una camera a vuoto e applicandovi una forte tensione negativa CC o RF. Questo rende il bersaglio un catodo.

Il Ruolo degli Elettroni Liberi

All'interno di qualsiasi gas a bassa pressione, ci sono sempre un piccolo numero di elettroni liberi e vaganti. Il potente campo elettrico creato dalla tensione accelera immediatamente questi elettroni caricati negativamente lontano dal bersaglio negativo a velocità molto elevate.

La Collisione Critica

Mentre questi elettroni ad alta energia viaggiano attraverso la camera, inevitabilmente collidono con gli atomi di argon neutri, molto più grandi. Se un elettrone ha energia sufficiente, strapperà un elettrone dal guscio esterno dell'atomo di argon.

Questo evento, chiamato ionizzazione per impatto elettronico, è il passaggio cruciale. Il risultato è uno ione argon caricato positivamente (Ar+) e due elettroni liberi.

Una Scarica a Bagliore Auto-Sostenibile

Questo processo crea una reazione a catena. L'elettrone originale e l'elettrone appena liberato vengono entrambi accelerati dal campo elettrico, andando a colpire e ionizzare più atomi di argon. Questa cascata crea rapidamente una nuvola stabile e visibile di ioni ed elettroni nota come plasma a scarica a bagliore.

Migliorare l'Efficienza: Il Ruolo dei Magnetron

Lo sputtering CC semplice è funzionale ma inefficiente. Molti elettroni viaggiano dal catodo direttamente alle pareti della camera (l'anodo) senza mai colpire un atomo di argon, richiedendo pressioni di gas più elevate per garantire che si verifichino abbastanza collisioni. Lo sputtering a magnetron risolve questo problema.

Come i Magneti Intrappolano gli Elettroni

In un sistema a magnetron, potenti magneti sono posizionati dietro il bersaglio. Questo crea un campo magnetico perpendicolare al campo elettrico vicino alla superficie del bersaglio.

Questa combinazione di campi forza gli elettroni in un lungo percorso a spirale, intrappolandoli efficacemente in una zona direttamente di fronte al bersaglio. Questo è noto come deriva E×B.

Il Beneficio di un Percorso Più Lungo

Forzando gli elettroni a percorrere una distanza molto maggiore prima di fuggire, la loro probabilità di collidere e ionizzare un atomo di argon aumenta di ordini di grandezza.

Perché Questo è Importante per lo Sputtering

Questo immenso aumento dell'efficienza di ionizzazione è il vantaggio principale dello sputtering a magnetron. Permette la formazione di un plasma denso e stabile a pressioni molto più basse. Una pressione più bassa significa che meno atomi spruzzati collideranno con il gas sulla loro strada verso il substrato, preservando la loro energia e risultando in un film più denso e di qualità superiore.

Trappole Comuni e Parametri Chiave

Ottenere un plasma stabile ed efficace richiede l'equilibrio di diverse variabili. Comprendere la loro interazione è fondamentale per il controllo del processo.

Pressione vs. Libero Cammino Medio

La pressione del gas argon determina il "libero cammino medio", ovvero la distanza media percorsa da una particella prima di una collisione.

- Troppo bassa: Non sono presenti abbastanza atomi di argon, il che porta a un plasma instabile.

- Troppo alta: Gli atomi spruzzati perdono troppa energia nelle collisioni con il gas, riducendo il tasso di deposizione e la qualità del film.

Tensione e Potenza

La tensione applicata determina l'energia degli elettroni e degli ioni. Una tensione più alta porta a un bombardamento ionico più energetico sul bersaglio, il che tipicamente aumenta la resa di sputtering (il numero di atomi espulsi per ione in arrivo).

Un Errore Critico

È un errore comune pensare che i magneti ionizzino direttamente l'argon. I magneti non ionizzano nulla. La loro unica funzione è confinare gli elettroni che eseguono la ionizzazione, rendendo il processo radicalmente più efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo e i parametri che utilizzi per la ionizzazione influenzano direttamente il risultato finale della tua deposizione.

- Se il tuo obiettivo principale è una comprensione di base: Ricorda che la ionizzazione è semplicemente un elettrone ad alta energia che espelle un altro elettrone da un atomo di argon neutro.

- Se il tuo obiettivo principale è l'efficienza del processo: La chiave è usare i magneti per intrappolare gli elettroni vicino al bersaglio, il che crea un plasma più denso a pressioni più basse e aumenta i tassi di deposizione.

- Se il tuo obiettivo principale è la qualità del film: L'efficiente ionizzazione tramite magnetron è fondamentale, poiché consente pressioni operative più basse, il che riduce le impurità del gas nel film finale e ne migliora la densità.

In definitiva, padroneggiare il processo di ionizzazione è il primo passo per controllare la qualità e l'efficienza di qualsiasi deposizione per sputtering.

Tabella Riepilogativa:

| Componente Chiave | Ruolo nella Ionizzazione dell'Argon |

|---|---|

| Campo Elettrico | Accelera gli elettroni liberi ad alte energie per le collisioni. |

| Impatto Elettronico | Un elettrone ad alta energia espelle un elettrone da un atomo di argon neutro (Ar → Ar⁺). |

| Campo Magnetico (Magnetron) | Intrappola gli elettroni, aumentandone la lunghezza del percorso e l'efficienza di ionizzazione. |

| Plasma a Scarica a Bagliore | La nuvola stabile risultante di ioni argon (Ar⁺) ed elettroni. |

Ottimizza il Tuo Processo di Sputtering con KINTEK

Ottenere un plasma stabile ed efficiente è fondamentale per una deposizione di film sottili di alta qualità. Sia che tu stia sviluppando nuovi rivestimenti o ottimizzando un processo esistente, l'attrezzatura di laboratorio giusta è fondamentale.

KINTEK è specializzata in sistemi di sputtering avanzati e materiali di consumo per tutte le tue esigenze di laboratorio. La nostra esperienza può aiutarti a:

- Aumentare i Tassi di Deposizione con sorgenti magnetron efficienti.

- Migliorare la Qualità del Film consentendo un funzionamento a bassa pressione.

- Garantire l'Affidabilità del Processo con attrezzature robuste e supporto.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e produzione. Accendiamo insieme la tua prossima innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura