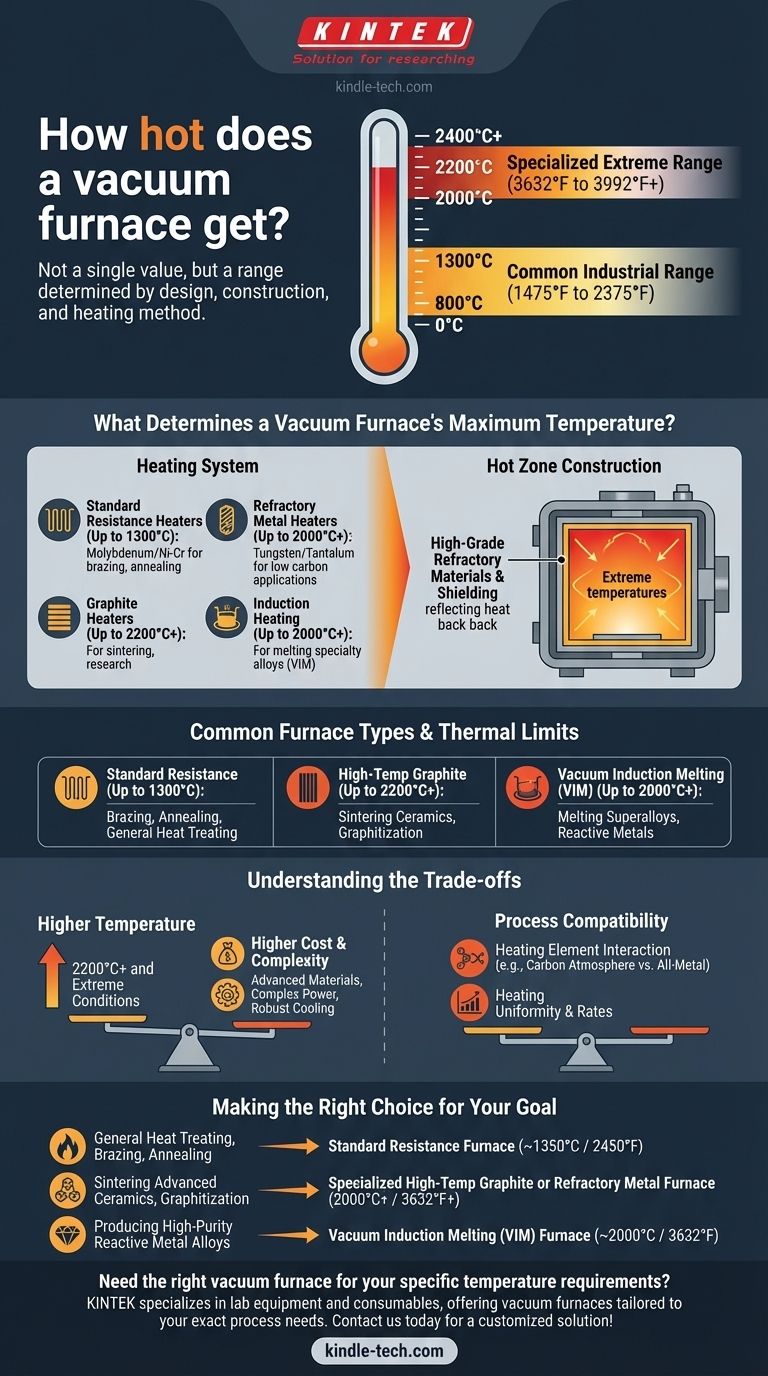

La temperatura massima di un forno a vuoto non è un valore singolo ma un intervallo determinato dal suo design specifico, dalla costruzione e dal metodo di riscaldamento. Mentre molti forni industriali comuni operano nell'intervallo da 800°C a 1300°C (da 1475°F a 2375°F), i forni specializzati che utilizzano elementi riscaldanti in grafite o metallo refrattario possono raggiungere temperature di 2200°C (3992°F) e oltre.

Il termine "forno a vuoto" copre una vasta gamma di tecnologie per diversi processi industriali. Pertanto, la domanda critica non riguarda una singola temperatura massima, ma piuttosto: quale tipo di forno a vuoto ha la capacità termica richiesta per il tuo materiale e processo specifico?

Cosa determina la temperatura massima di un forno a vuoto?

La classificazione della temperatura massima di un forno a vuoto è il risultato di un sistema ingegnerizzato. Il limite è definito dal componente con la tolleranza più bassa al calore.

Il ruolo del sistema di riscaldamento

Il cuore del forno è il suo sistema di riscaldamento, e il materiale utilizzato per gli elementi riscaldanti è il fattore primario che limita la temperatura.

- Riscaldatori a resistenza standard: Le leghe di molibdeno o nichel-cromo sono comuni nei forni per uso generale per applicazioni come la brasatura e la ricottura, raggiungendo tipicamente fino a 1300°C.

- Riscaldatori in grafite: Per temperature più elevate, vengono utilizzati elementi in grafite. Questi sono in grado di raggiungere 2200°C o più, rendendoli ideali per la sinterizzazione e la ricerca sui materiali.

- Riscaldatori in metallo refrattario: Elementi fatti di tungsteno o tantalio possono anche raggiungere temperature superiori a 2000°C e vengono scelti quando il carbonio dagli elementi in grafite sarebbe dannoso per il pezzo in lavorazione.

- Riscaldamento a induzione: I forni a fusione a induzione sotto vuoto (VIM) utilizzano l'induzione elettromagnetica per riscaldare un crogiolo conduttivo, che poi fonde il materiale all'interno. Questi sistemi raggiungono regolarmente temperature di 2000°C per la fusione di leghe speciali.

Costruzione della zona calda

L'area che contiene gli elementi riscaldanti e il carico di lavoro è chiamata "zona calda". La sua costruzione è fondamentale sia per raggiungere che per contenere temperature estreme.

Materiali refrattari di alta qualità, come l'isolamento in fibra ceramica o strati di schermatura metallica contro le radiazioni, vengono utilizzati per riflettere il calore nello spazio di lavoro e proteggere le pareti della camera del forno e le guarnizioni del vuoto. Un guasto in questo sistema di isolamento definisce un limite rigido alla temperatura operativa sicura del forno.

Tipi comuni di forni e i loro limiti termici

Diversi design di forni a vuoto sono ottimizzati per diversi intervalli di temperatura e applicazioni.

Forni a resistenza (Il cavallo di battaglia)

Questi sono il tipo più comune di forno a vuoto. Utilizzano elementi riscaldanti a resistenza e sono frequentemente impiegati per processi che richiedono un controllo preciso della temperatura.

Un tipico ciclo di trattamento termico potrebbe prevedere il mantenimento a 800°C prima di un lento aumento a 1100°C-1200°C per la lavorazione finale.

Forni a grafite ad alta temperatura

Costruiti specificamente per il calore estremo, questi forni utilizzano la grafite sia per gli elementi riscaldanti che per l'isolamento della zona calda.

Sono in grado di operare in modo sostenuto a temperature fino a 2200°C, necessarie per applicazioni come la sinterizzazione di ceramiche tecniche o la grafitizzazione di componenti in carbonio.

Forni a fusione a induzione sotto vuoto (VIM)

I forni VIM sono progettati per la fusione e la colata di metalli e leghe di elevata purezza. La tecnologia è ottimizzata per raggiungere il punto di fusione dei materiali in un ambiente pulito.

Questi forni possono facilmente raggiungere l'intervallo di 2000°C richiesto per fondere superleghe, titanio e altri metalli reattivi.

Comprendere i compromessi

La selezione di un forno in base alla sua temperatura massima implica il bilanciamento di diversi fattori critici.

Temperatura vs. Costo

La relazione tra temperatura massima e costo è esponenziale. Un forno classificato per 2200°C è sostanzialmente più costoso da acquistare, utilizzare e mantenere rispetto a un modello da 1300°C a causa dei suoi materiali avanzati, del complesso alimentatore e dei robusti sistemi di raffreddamento.

Compatibilità del processo

Una maggiore capacità di temperatura non è sempre migliore. Il materiale dell'elemento riscaldante stesso può interagire con le parti in lavorazione. Ad esempio, l'atmosfera di carbonio di una zona calda in grafite può carburare alcuni metalli, il che potrebbe essere indesiderabile. In questi casi, è necessario un forno con interni interamente in metallo (molibdeno o tungsteno).

Velocità di riscaldamento e uniformità

Ottenere una temperatura uniforme su un carico di lavoro ampio diventa più difficile a temperature estreme. Sono necessari design specializzati per garantire che tutte le parti del carico raggiungano la temperatura target contemporaneamente, il che aumenta la complessità e il costo del sistema.

Fare la scelta giusta per il tuo obiettivo

Basa la selezione del tuo forno sulle esigenze specifiche del tuo processo, non solo sulla temperatura più alta disponibile.

- Se il tuo obiettivo principale è il trattamento termico generale, la brasatura o la ricottura di leghe standard: Un forno a resistenza con una temperatura massima di circa 1350°C (2450°F) è tipicamente la soluzione più sufficiente ed economica.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche avanzate, la crescita di cristalli o la grafitizzazione: Avrai bisogno di un forno specializzato ad alta temperatura in grafite o metallo refrattario in grado di raggiungere 2000°C (3632°F) o più.

- Se il tuo obiettivo principale è la produzione di leghe metalliche reattive ad alta purezza come titanio o superleghe: Un forno a fusione a induzione sotto vuoto (VIM) è la tecnologia appropriata, offrendo sia le temperature necessarie che un ambiente di fusione strettamente controllato.

In definitiva, definire i requisiti termici specifici della tua applicazione è il primo passo verso la selezione della tecnologia del forno corretta e più efficiente.

Tabella riassuntiva:

| Tipo di forno | Intervallo di temperatura comune | Applicazioni primarie |

|---|---|---|

| Resistenza standard | Fino a 1300°C | Brasatura, ricottura, trattamento termico generale |

| Grafite ad alta temperatura | Fino a 2200°C+ | Sinterizzazione ceramiche, grafitizzazione |

| Fusione a induzione sotto vuoto (VIM) | Fino a 2000°C+ | Fusione di superleghe, metalli reattivi |

Hai bisogno del forno a vuoto giusto per le tue specifiche esigenze di temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo forni a vuoto su misura per le tue esatte esigenze di processo, dal trattamento termico standard alla sinterizzazione e fusione ad alta temperatura. I nostri esperti ti aiuteranno a selezionare il sistema perfetto per ottenere un controllo preciso della temperatura, un riscaldamento uniforme e risultati ottimali per i tuoi materiali. Contattaci oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i diversi tipi di forni ad alta temperatura? Una guida ai modelli a muffola, a tubo, a induzione e a vuoto

- Quali sono le precauzioni di sicurezza durante la brasatura? Passaggi essenziali per proteggere te stesso e il tuo spazio di lavoro

- Perché gli elettrodi in foglio di rame devono essere asciugati ad alta temperatura in un forno sottovuoto? Ottimizzare l'assemblaggio della cella Li6PS5Cl

- Qual è l'uso di un forno per il trattamento termico? Trasformare le proprietà dei materiali per prestazioni superiori

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Cosa fa il trattamento termico all'alluminio? Lo trasforma in un materiale ingegneristico ad alta resistenza.

- Qual è la funzione principale di un forno a resistenza per il riscaldamento? Purificazione del Magnesio tramite Sublimazione Sottovuoto

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Ottenere film ad alta purezza e privi di contaminanti