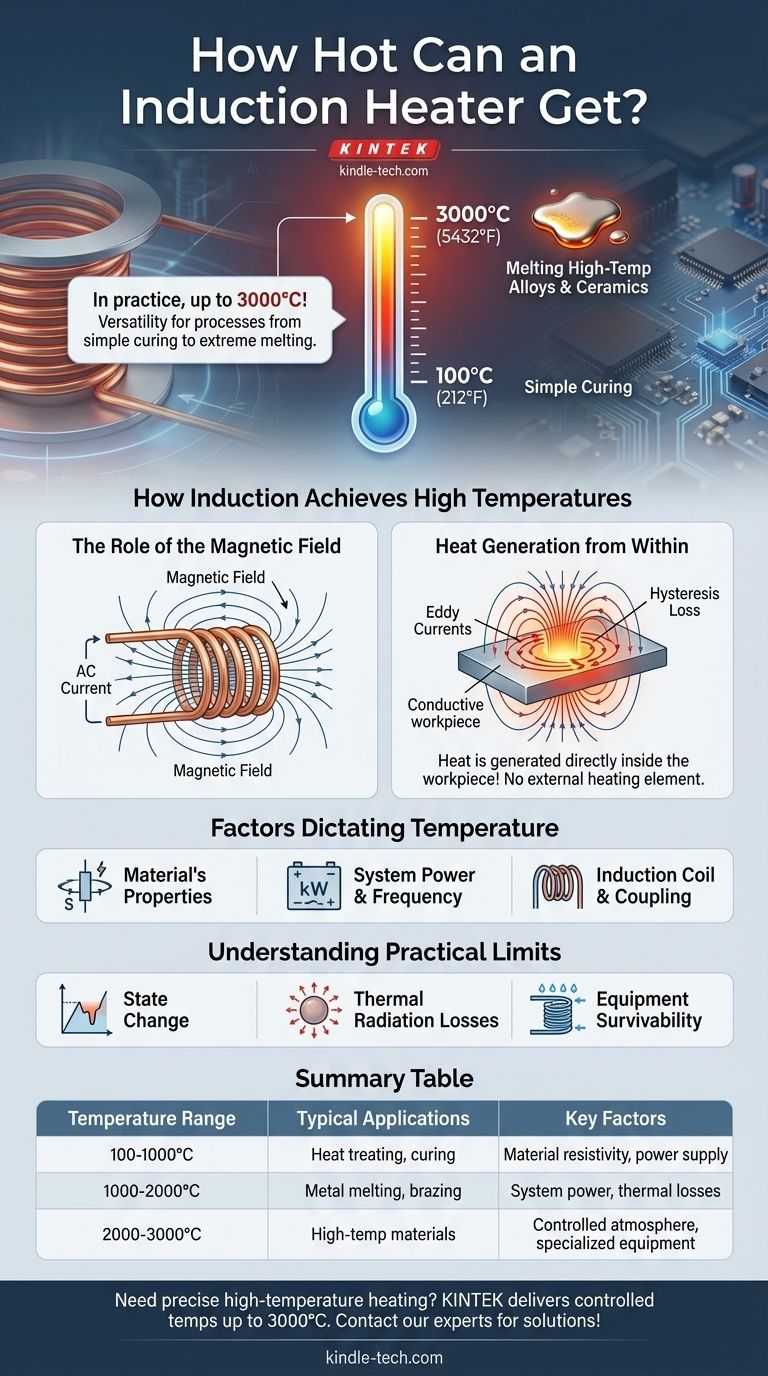

In pratica, un riscaldatore a induzione può raggiungere temperature fino a 3000°C (5432°F). Questo ampio intervallo operativo, da un minimo di 100°C (212°F), gli consente di gestire processi che vanno dalla semplice polimerizzazione alla fusione di leghe e ceramiche ad alta temperatura. La versatilità della tecnologia si estende anche al tempo, consentendo processi che durano mesi o meno di mezzo secondo.

La temperatura massima che un riscaldatore a induzione può raggiungere non è un limite fisso del riscaldatore stesso. È invece determinata dalle proprietà del materiale riscaldato, dall'efficienza del sistema e dal punto in cui il materiale fonde, vaporizza o perde calore nell'ambiente alla stessa velocità con cui lo acquista.

Come l'induzione raggiunge alte temperature

Per comprendere i limiti di temperatura, devi prima capire che l'induzione non è una fonte di calore convenzionale. A differenza di un forno o di una fiamma, un riscaldatore a induzione non si scalda per poi trasferire quel calore al pezzo.

Il ruolo del campo magnetico

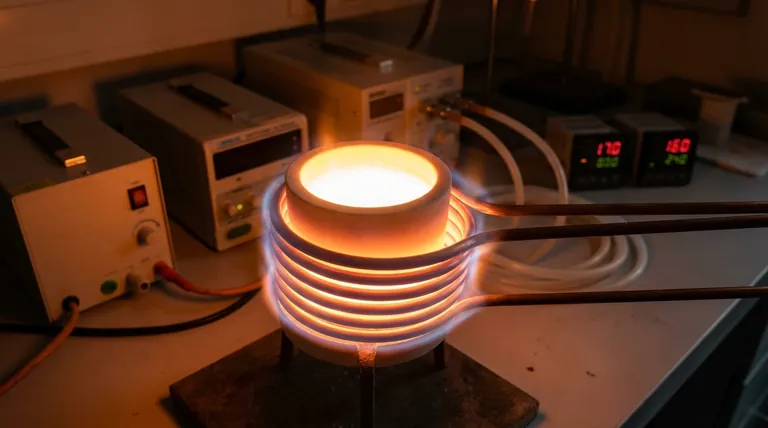

Un sistema di riscaldamento a induzione utilizza una corrente elettrica alternata che scorre attraverso una bobina di rame. Questo genera un campo magnetico potente e in rapida evoluzione attorno alla bobina.

Generazione di calore dall'interno

Quando un materiale conduttivo (come un pezzo metallico) viene posto all'interno di questo campo, si verificano due fenomeni. Correnti parassite, che sono correnti elettriche interne, vengono indotte all'interno del pezzo. La resistenza naturale del materiale a queste correnti genera un attrito interno preciso e quindi un calore intenso. Nei materiali magnetici, un effetto secondario chiamato perdita per isteresi contribuisce anche al riscaldamento.

Un approccio fondamentalmente diverso

Questo metodo genera calore direttamente all'interno del pezzo. Non c'è un elemento riscaldante esterno, il che significa che la temperatura teorica non è limitata dal punto di fusione di un componente del forno. Il pezzo stesso diventa la fonte di calore.

I fattori che determinano la temperatura

La temperatura finale di un pezzo è un equilibrio dinamico tra l'energia fornita dal sistema a induzione e l'energia persa nell'ambiente circostante.

Le proprietà del materiale

La composizione del pezzo è il fattore più importante. I materiali con elevata resistività elettrica si riscaldano più rapidamente. Le proprietà magnetiche di un metallo (la sua permeabilità) aumentano anche drasticamente l'efficienza del processo di riscaldamento al di sotto di una certa temperatura, nota come punto di Curie.

La potenza e la frequenza del sistema

Un alimentatore con una potenza nominale in kilowatt (kW) più elevata può fornire più energia al secondo, con conseguente aumento più rapido della temperatura. La frequenza operativa del sistema è anche sintonizzata sulle proprietà del materiale e sulla profondità di riscaldamento desiderata per massimizzare il trasferimento di energia.

La bobina di induzione e l'accoppiamento

Il design della bobina di induzione e la sua prossimità al pezzo (noto come accoppiamento) sono fondamentali. Una bobina strettamente accoppiata al pezzo trasferisce energia in modo molto più efficiente, consentendo di raggiungere temperature più elevate più rapidamente.

Comprendere i limiti pratici

Mentre la teoria consente temperature estremamente elevate, le applicazioni nel mondo reale sono governate da diversi vincoli pratici.

Il cambiamento di stato del materiale

Il limite più ovvio è il punto di fusione o di vaporizzazione del materiale riscaldato. Non è possibile riscaldare un pezzo di alluminio all'aria aperta molto oltre il suo punto di fusione di 660°C (1220°F) e aspettarsi che rimanga un oggetto solido. La cifra di 3000°C si applica a materiali con punti di fusione estremamente elevati, come la grafite o il tungsteno, spesso in vuoto o atmosfera controllata.

Perdite per irraggiamento termico

Man mano che un oggetto diventa più caldo, irradia calore nell'ambiente a una velocità che aumenta esponenzialmente. A un certo punto, l'oggetto perderà calore alla stessa velocità con cui il sistema a induzione può fornirlo. Superare questo equilibrio termico per raggiungere temperature più elevate richiede un aumento significativo della potenza.

Sopravvivenza dell'attrezzatura

Mentre il pezzo si scalda, la bobina di induzione deve rimanere fredda. I sistemi a induzione ad alta potenza utilizzano bobine di rame raffreddate ad acqua per evitare che si surriscaldino e si fondano. I componenti dell'alimentatore hanno anche limiti termici che dettano la loro massima potenza continua.

Abbinare la tecnologia al tuo obiettivo

La domanda giusta non è "quanto può diventare caldo", ma "l'induzione può fornire la giusta quantità di energia nel posto giusto per la mia specifica applicazione?"

- Se il tuo obiettivo principale è il trattamento termico di precisione: L'induzione è l'ideale, poiché la temperatura finale è una funzione altamente ripetibile di potenza, frequenza e tempo.

- Se il tuo obiettivo principale è la fusione dei metalli: Il successo dipende dall'avere un alimentatore con abbastanza kilowatt per superare il punto di fusione del materiale e le successive perdite termiche.

- Se il tuo obiettivo principale è la scienza dei materiali ad alta temperatura: L'induzione è uno dei pochi metodi in grado di raggiungere 2000-3000°C in atmosfere controllate, ma ciò richiede attrezzature specializzate.

In definitiva, la potenza del riscaldamento a induzione risiede nella sua erogazione precisa, rapida e controllata di energia direttamente in un materiale.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni tipiche | Fattori chiave |

|---|---|---|

| 100-1000°C | Trattamento termico, polimerizzazione | Resistività del materiale, alimentatore |

| 1000-2000°C | Fusione di metalli, brasatura | Potenza del sistema, perdite termiche |

| 2000-3000°C | Materiali ad alta temperatura | Atmosfera controllata, attrezzature specializzate |

Hai bisogno di soluzioni precise per il riscaldamento ad alta temperatura per il tuo laboratorio o processo di produzione? KINTEK è specializzata in sistemi avanzati di riscaldamento a induzione che forniscono temperature controllate fino a 3000°C per la ricerca sui materiali, la lavorazione dei metalli e applicazioni industriali specializzate. I nostri esperti ti aiuteranno a selezionare l'attrezzatura giusta in base alle proprietà del tuo materiale, ai requisiti di temperatura e agli obiettivi del processo. Contatta oggi stesso i nostri specialisti del riscaldamento per discutere come la nostra tecnologia a induzione può migliorare le tue capacità di lavorazione termica!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata