In breve, l'acciaio inossidabile rivestito in PVD è eccezionalmente durevole. Il processo di deposizione fisica da vapore (PVD) crea uno strato superficiale significativamente più duro e più resistente all'usura e alla corrosione rispetto all'acciaio inossidabile stesso. Questo lo rende una delle finiture colorate più durevoli disponibili per i prodotti metallici.

Il punto fondamentale è che il PVD non è una vernice o una semplice placcatura; è un processo ad alta tecnologia che lega molecolarmente un sottile film ceramico all'acciaio. Ciò si traduce in una finitura che aumenta drasticamente la durezza e la resistenza ai graffi e all'ossidazione, sebbene non sia completamente indistruttibile contro danni aggressivi.

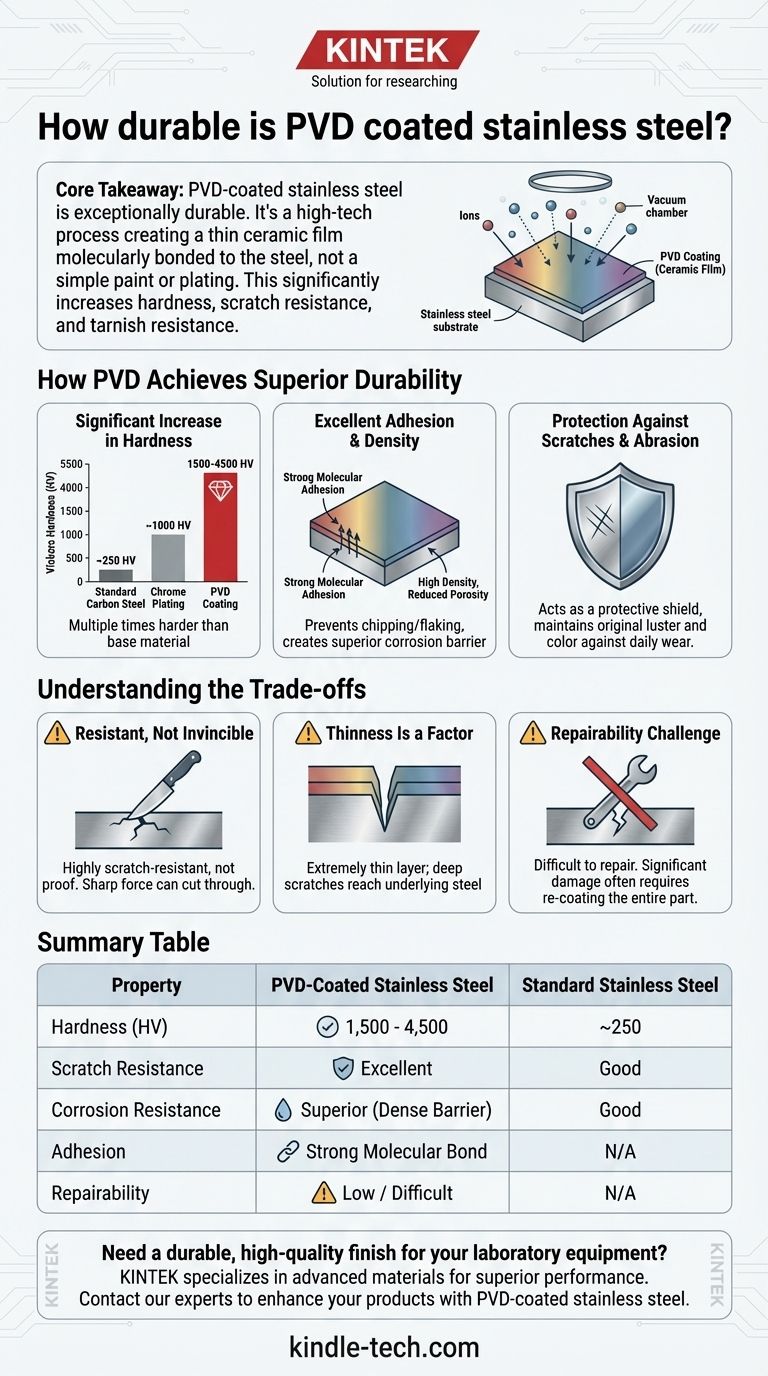

Come il PVD raggiunge una durabilità superiore

La notevole durabilità di un rivestimento PVD deriva direttamente dalla fisica avanzata del suo processo di applicazione. Cambia fondamentalmente le proprietà superficiali dell'acciaio inossidabile.

Un aumento significativo della durezza

La misura più diretta della durabilità è la durezza. Un rivestimento PVD ha un valore di durezza Vickers (HV) compreso tra 1500 e 4500.

Per mettere questo in prospettiva, gli acciai al carbonio standard sono circa 250 HV. Anche finiture tradizionalmente durevoli come la cromatura o gli acciai nitrurati raggiungono un massimo di circa 1000 HV. Il rivestimento PVD è, quindi, molte volte più duro del materiale di base che protegge.

Eccellente adesione e densità

Il processo PVD comporta il bombardamento ionico in una camera a vuoto, che crea un rivestimento incredibilmente denso e ben legato. Questa forte adesione molecolare previene la scheggiatura o lo sfaldamento comunemente osservati in metodi di rivestimento inferiori.

L'alta densità del rivestimento riduce anche la porosità, creando una barriera superiore contro la corrosione e i fattori ambientali che potrebbero altrimenti opacizzare o scolorire l'acciaio.

Protezione contro graffi e abrasioni

Questa combinazione di estrema durezza e forte adesione si traduce in una superficie con eccellente resistenza ai graffi e alle abrasioni quotidiane. Lo strato PVD agisce come uno scudo protettivo per l'acciaio inossidabile sottostante, mantenendo la lucentezza e il colore originali del prodotto molto più a lungo rispetto a un prodotto non rivestito o verniciato.

Comprendere i compromessi

Sebbene il PVD sia una finitura di prim'ordine, nessun materiale è invincibile. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

È resistente, non invincibile

I rivestimenti PVD sono altamente resistenti ai graffi, ma non antigraffio. Una forza sufficientemente affilata o aggressiva può tagliare il rivestimento. Sebbene resista facilmente a urti e graffi quotidiani, un graffio profondo da uno strumento affilato o un forte impatto contro una superficie ruvida possono comunque causare danni.

La sottigliezza è un fattore

I rivestimenti PVD sono estremamente sottili, il che è un vantaggio perché replicano perfettamente la trama del materiale sottostante senza ammorbidire i dettagli. Tuttavia, questa sottigliezza significa che un graffio profondo ha meno materiale da penetrare prima di raggiungere l'acciaio inossidabile sottostante.

La riparabilità può essere una sfida

A differenza di una superficie verniciata che può essere ritoccata, un rivestimento PVD danneggiato è molto difficile da riparare. Nella maggior parte dei casi, un graffio o un'incisione significativa potrebbe non essere riparabile, e l'intera parte dovrebbe essere rivestita di nuovo, il che spesso non è pratico.

Fare la scelta giusta per il tuo prodotto

L'acciaio inossidabile rivestito in PVD offre una combinazione eccezionale di finitura estetica e prestazioni robuste. La tua specifica applicazione determinerà se è la scelta giusta.

- Se il tuo obiettivo principale è l'usura quotidiana e la longevità: il PVD è una scelta eccellente, fornendo una protezione superiore contro i piccoli graffi, lo scolorimento e l'ossidazione che colpiscono orologi, rubinetti e gioielli.

- Se il tuo prodotto dovrà affrontare impatti pesanti e aggressivi: tieni presente che, sebbene il PVD sia resistente, un graffio profondo può compromettere il rivestimento e le riparazioni generalmente non sono un'opzione.

- Se il tuo obiettivo principale è un'estetica duratura: il PVD fornisce una finitura di colore durevole e vibrante che preserva la trama sottostante dell'acciaio inossidabile molto meglio di altri metodi di rivestimento.

Comprendendo queste proprietà, puoi scegliere con fiducia l'acciaio inossidabile rivestito in PVD per la sua notevole combinazione di durabilità e design.

Tabella riassuntiva:

| Proprietà | Acciaio inossidabile rivestito in PVD | Acciaio inossidabile standard |

|---|---|---|

| Durezza (HV) | 1.500 - 4.500 | ~250 |

| Resistenza ai graffi | Eccellente | Buona |

| Resistenza alla corrosione | Superiore (Barriera densa) | Buona |

| Adesione | Forte legame molecolare | N/A |

| Riparabilità | Bassa / Difficile | N/A |

Hai bisogno di una finitura durevole e di alta qualità per le tue attrezzature o componenti da laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati. La nostra esperienza ti garantisce di ottenere i materiali giusti per prestazioni e longevità superiori. Contatta i nostri esperti oggi stesso per discutere come l'acciaio inossidabile rivestito in PVD può migliorare i tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni