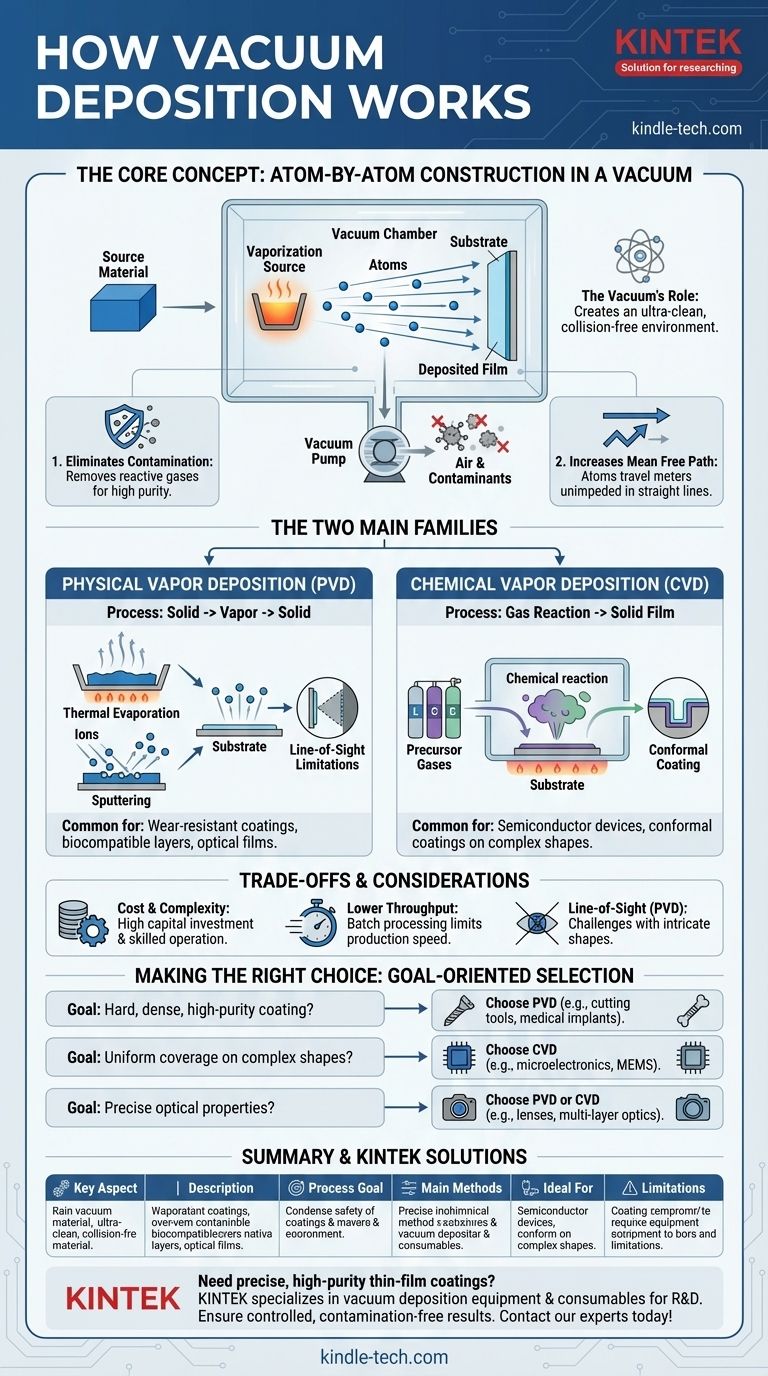

In sostanza, la deposizione sotto vuoto è una famiglia di processi per applicare strati di materiale estremamente sottili e di elevata purezza su una superficie. Ciò si ottiene all'interno di una camera in cui l'aria e altri gas sono stati pompati via per creare un vuoto. In questo ambiente, un materiale sorgente viene trasformato in vapore, consentendo ai suoi singoli atomi o molecole di viaggiare indisturbati e legarsi a un oggetto target, noto come substrato.

L'intuizione critica è che il vuoto stesso è lo strumento più importante nel processo. Il suo scopo è creare un ambiente ultra-pulito e privo di collisioni che consenta la costruzione precisa, atomo per atomo, di un film con proprietà attentamente controllate.

Il Ruolo del Vuoto: Creare un Percorso Perfetto

L'efficacia della deposizione sotto vuoto dipende da ciò che l'ambiente sotto vuoto rende possibile. Non è semplicemente l'assenza di aria, ma la creazione di uno spazio altamente controllato per la costruzione a livello atomico.

Eliminazione della Contaminazione

L'atmosfera normale è piena di gas reattivi come ossigeno, azoto e vapore acqueo. Se presenti durante la deposizione, queste molecole si scontrerebbero e si legherebbero chimicamente al materiale di rivestimento, creando impurità e alterando le proprietà del film.

Un vuoto rimuove questi potenziali contaminanti, garantendo che il film depositato sia il più chimicamente puro possibile.

Aumento del "Cammino Libero Medio"

Il cammino libero medio si riferisce alla distanza media che una particella può percorrere prima di scontrarsi con un'altra particella. Nell'aria a livello del mare, questa distanza è incredibilmente breve, solo circa 68 nanometri.

Creando un vuoto, il cammino libero medio si estende a metri. Ciò garantisce che il materiale vaporizzato viaggi in linea retta direttamente dalla sorgente al substrato senza essere disperso o bloccato dalle molecole d'aria.

Consentire un Controllo Preciso

Con i gas atmosferici rimossi, gli ingegneri possono introdurre gas specifici e di elevata purezza in quantità precise per assistere il processo.

Questo potrebbe essere un gas inerte come l'argon per bombardare un materiale sorgente (sputtering) o un gas reattivo come l'azoto per formare intenzionalmente un nuovo composto (come il nitruro di titanio) sulla superficie del substrato. Ciò offre agli operatori il controllo completo sulla composizione finale del film.

Le Due Principali Famiglie di Deposizione Sotto Vuoto

Sebbene "deposizione sotto vuoto" sia un termine ampio, i metodi rientrano generalmente in due categorie principali in base a come il materiale viene generato e depositato.

Deposizione Fisica da Vapore (PVD)

Nella PVD, il materiale di rivestimento inizia come solido e viene trasformato in vapore attraverso un processo puramente fisico. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato.

Il materiale del film finale è lo stesso del materiale sorgente. I metodi PVD comuni includono l'evaporazione termica (riscaldamento di un materiale fino alla sua vaporizzazione) e lo sputtering (bombardamento di un materiale con ioni energetici).

Deposizione Chimica da Vapore (CVD)

Nella CVD, il processo utilizza reazioni chimiche per creare il film. Uno o più gas precursori vengono introdotti nella camera a vuoto.

Questi gas reagiscono sulla o vicino alla superficie calda del substrato, e uno dei sottoprodotti di quella reazione chimica è il materiale solido che forma il film. Questo metodo è eccellente per creare rivestimenti altamente uniformi, o "conformi", su forme complesse.

Comprendere i Compromessi

Sebbene potente, la deposizione sotto vuoto non è una soluzione universale. Comporta una serie distinta di limitazioni operative e fisiche che devono essere considerate.

Costo e Complessità

I sistemi a vuoto, comprese camere, pompe ad alta potenza e controllori di processo, rappresentano un investimento di capitale significativo. Richiedono anche tecnici qualificati per operarli e mantenerli, aumentando il costo complessivo.

Minore Produttività

La maggior parte dei processi di deposizione sotto vuoto viene eseguita in lotti, dove un set di parti deve essere caricato, la camera sigillata e pompata, il processo eseguito e la camera ventilata. Questo ciclo limita la velocità di produzione rispetto ai processi continui come la galvanica o la verniciatura.

Limitazioni della Linea di Vista

In molti processi PVD, il rivestimento può formarsi solo su superfici con una linea di vista diretta e ininterrotta verso la sorgente di vaporizzazione. Ciò rende difficile rivestire uniformemente forme intricate con superfici nascoste o cavità profonde.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la deposizione sotto vuoto e quale metodo scegliere dipende interamente dalle proprietà richieste del film finale e dalla geometria del pezzo da rivestire.

- Se il tuo obiettivo principale è un rivestimento duro, denso e altamente puro: la PVD è spesso la scelta superiore per applicazioni come rivestimenti resistenti all'usura su utensili da taglio o strati biocompatibili su impianti medici.

- Se il tuo obiettivo principale è una copertura perfettamente uniforme su forme complesse: la CVD eccelle nella creazione di rivestimenti conformi, rendendola un pilastro dell'industria dei semiconduttori per il rivestimento di intricati componenti microelettronici.

- Se il tuo obiettivo principale sono proprietà ottiche precise: sia la PVD che la CVD vengono utilizzate per creare rivestimenti multistrato su lenti e ottiche, dove il controllo preciso dello spessore e dell'indice di rifrazione è fondamentale per le prestazioni.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare la strategia di deposizione che meglio si allinea ai tuoi requisiti di materiale e prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo del Processo | Applicare strati di materiale sottili e di elevata purezza su un substrato (es. wafer di silicio, utensile, lente). |

| Meccanismo Fondamentale | Vaporizzare un materiale sorgente in una camera a vuoto; gli atomi viaggiano indisturbati per rivestire il bersaglio. |

| Metodi Principali | PVD (Deposizione Fisica da Vapore): Vaporizzare una sorgente solida (es. sputtering, evaporazione). CVD (Deposizione Chimica da Vapore): Utilizzare reazioni gassose per depositare film solidi. |

| Ideale Per | Semiconduttori, rivestimenti ottici, dispositivi medici e rivestimenti di utensili resistenti all'usura. |

| Limitazioni | Costo elevato delle attrezzature, elaborazione in lotti (minore produttività), sfide di rivestimento con linea di vista (PVD). |

Hai bisogno di rivestimenti a film sottile precisi e di elevata purezza per il tuo laboratorio o la produzione? KINTEK è specializzata in apparecchiature e materiali di consumo per la deposizione sotto vuoto per laboratori e team di ricerca e sviluppo. Che tu stia sviluppando semiconduttori, componenti ottici o dispositivi medici, le nostre soluzioni garantiscono risultati controllati e privi di contaminazione. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di rivestimento ed esplorare come KINTEK può migliorare le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme