Nella sua essenza, lo sputtering a deposizione fisica da vapore (PVD) è un metodo di deposizione sotto vuoto in cui gli atomi vengono espulsi fisicamente da un materiale solido, noto come bersaglio (target), e depositati su un oggetto, il substrato, per formare un film sottile altamente uniforme. Il processo funziona creando un plasma da un gas inerte, accelerando gli ioni risultanti verso il bersaglio con immensa energia e utilizzando questo bombardamento per sbalzare, o "spruzzare" (sputter), gli atomi dalla superficie del bersaglio. Questi atomi espulsi attraversano quindi la camera a vuoto e si condensano sul substrato.

Lo sputtering non è una semplice tecnica di spruzzatura o rivestimento; è un processo su scala atomica di trasferimento di momento. Comprendere questo ti permette di andare oltre la semplice creazione di un film e di iniziare a ingegnerizzare le sue proprietà specifiche, dalla resistività elettrica e dalla riflettività ottica alla sua stessa struttura a grana e densità.

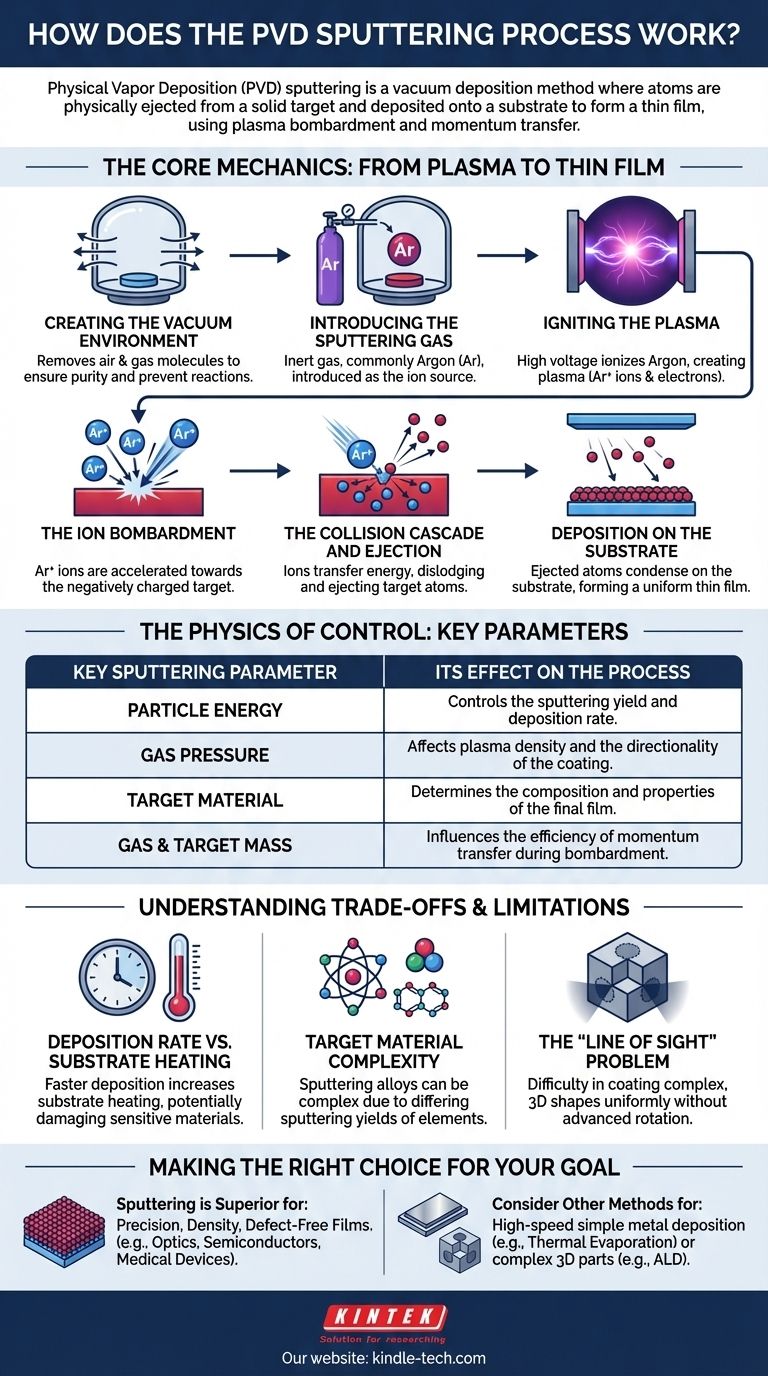

La meccanica di base: dal plasma al film sottile

Per comprendere veramente lo sputtering, devi visualizzarlo come una sequenza di eventi fisici controllati che si verificano all'interno di un vuoto. Ogni fase è fondamentale per la qualità finale del film.

Fase 1: Creazione dell'ambiente a vuoto

L'intero processo avviene in una camera a vuoto. Questo è un requisito non negoziabile.

Il vuoto rimuove l'aria e altre molecole di gas che altrimenti potrebbero reagire con gli atomi spruzzati o impedire fisicamente il loro percorso verso il substrato, garantendo la purezza e l'integrità del film finale.

Fase 2: Introduzione del gas di sputtering

Una volta stabilito il vuoto, una piccola quantità, controllata con precisione, di un gas inerte — più comunemente Argon (Ar) — viene introdotta nella camera.

Questo gas non fa parte del rivestimento finale. Il suo unico scopo è essere la fonte degli ioni che bombarderanno il materiale bersaglio.

Fase 3: Accensione del plasma

Viene applicata un'alta tensione all'interno della camera, rendendo tipicamente il materiale bersaglio l'elettrodo negativo (catodo) e il supporto del substrato o le pareti della camera l'elettrodo positivo (anodo).

Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon. Questo crea un gas ionizzato e incandescente noto come plasma, che è una miscela volatile di ioni Argon positivi (Ar+) ed elettroni liberi.

Fase 4: Il bombardamento ionico

Gli ioni Argon caricati positivamente nel plasma vengono accelerati con forza dal campo elettrico, facendoli schiantare ad alta velocità sulla superficie del bersaglio caricata negativamente.

Fase 5: La cascata di collisioni e l'espulsione

Questo è l'evento di "sputtering". Uno ione in arrivo non si limita a scheggiare un singolo atomo superficiale. Invece, trasferisce la sua energia cinetica al bersaglio, innescando una cascata di collisioni sotto la superficie, simile a un tiro iniziale in una partita di biliardo a più palle.

Quando questa cascata di atomi energizzati raggiunge la superficie con energia sufficiente per superare l'energia di legame superficiale atomica del materiale, uno o più atomi vengono fisicamente espulsi nel vuoto.

Fase 6: Deposizione sul substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a vuoto — in gran parte in linea retta — fino a quando non colpiscono il substrato.

All'arrivo, questi atomi si condensano sulla superficie più fredda, accumulandosi gradualmente strato dopo strato per formare un film sottile denso, uniforme e altamente aderente.

La fisica del controllo: parametri chiave dello sputtering

La qualità e le caratteristiche del film spruzzato non sono lasciate al caso. Sono dettate da diversi parametri fisici chiave che possono essere controllati con precisione.

Il ruolo dell'energia delle particelle

L'energia degli ioni bombardanti influenza direttamente la resa di sputtering — il numero di atomi del bersaglio espulsi per ione incidente. Un'energia maggiore generalmente si traduce in una velocità di deposizione più elevata.

L'influenza della massa

L'efficienza del trasferimento di momento dipende dalle masse relative dello ione del gas di sputtering e dell'atomo del bersaglio. L'uso di un gas inerte più pesante, come il Kripton o lo Xeno, può aumentare la resa di sputtering per materiali bersaglio pesanti.

L'energia di legame del bersaglio

Ogni materiale ha un'energia di legame superficiale caratteristica che tiene uniti i suoi atomi. I materiali con energie di legame inferiori sono più facili da spruzzare, mentre quelli con legami atomici molto forti richiedono più energia.

L'importanza della pressione del gas

La pressione del gas di sputtering all'interno della camera è una manopola di controllo critica. Influenza la densità del plasma e il "cammino libero medio", ovvero la distanza media che un atomo spruzzato può percorrere prima di colpire una molecola di gas. Una pressione più elevata può portare a una maggiore dispersione e a un rivestimento meno direzionale.

Comprendere i compromessi e i limiti

Sebbene potente, lo sputtering non è la soluzione universale per tutte le esigenze di rivestimento. Riconoscere i suoi compromessi è fondamentale per utilizzarlo efficacemente.

Velocità di deposizione rispetto al riscaldamento del substrato

Lo sputtering è spesso un processo più lento rispetto all'evaporazione termica. Sebbene l'aumento della potenza e del bombardamento ionico possa accelerare la deposizione, ciò deposita anche una quantità significativa di energia nel substrato, il che può causare un riscaldamento indesiderato e danneggiare materiali sensibili come plastica o componenti elettronici.

Materiale del bersaglio e complessità

Lo sputtering di un elemento puro è semplice. Tuttavia, lo sputtering di un composto o di una lega può essere complesso, poiché i diversi elementi possono avere rese di sputtering diverse, alterando potenzialmente la composizione del film depositato rispetto al bersaglio.

Il problema della "linea di vista"

Nella sua forma più basilare, lo sputtering è un processo di linea di vista. Ciò rende intrinsecamente difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste senza incorporare sofisticati meccanismi di rotazione e inclinazione del substrato.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare lo sputtering dovrebbe basarsi sui requisiti specifici del tuo prodotto finale.

- Se la tua attenzione principale è la precisione e la densità: Lo sputtering è la scelta superiore per creare film eccezionalmente uniformi, densi e privi di difetti con eccellente adesione, fondamentale per rivestimenti ottici ad alte prestazioni, semiconduttori e dispositivi medici.

- Se la tua attenzione principale è la deposizione ad alta velocità di metalli semplici: Un processo come l'evaporazione termica potrebbe essere una soluzione più economica e veloce per applicazioni in cui la densità del film e il controllo preciso della struttura sono meno critici.

- Se la tua attenzione principale è un rivestimento perfettamente uniforme su parti 3D complesse: Dovrai investire in un sistema di sputtering con rotazione planetaria avanzata o considerare un processo fuori linea di vista come la deposizione a strati atomici (ALD).

Comprendendo lo sputtering come un fenomeno fisico controllabile, puoi ingegnerizzare film sottili con le proprietà esatte richieste dalla tua applicazione.

Tabella riassuntiva:

| Parametro chiave dello sputtering | Il suo effetto sul processo |

|---|---|

| Energia delle particelle | Controlla la resa di sputtering e la velocità di deposizione. |

| Pressione del gas | Influenza la densità del plasma e la direzionalità del rivestimento. |

| Materiale del bersaglio | Determina la composizione e le proprietà del film finale. |

| Massa del gas e del bersaglio | Influenza l'efficienza del trasferimento di momento durante il bombardamento. |

Pronto a ingegnerizzare il film sottile perfetto per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per aiutarti a ottenere rivestimenti precisi e uniformi per semiconduttori, ottica e dispositivi medici. La nostra esperienza garantisce che otterrai la densità, l'adesione e il controllo richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e trovare la soluzione di sputtering ideale.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati