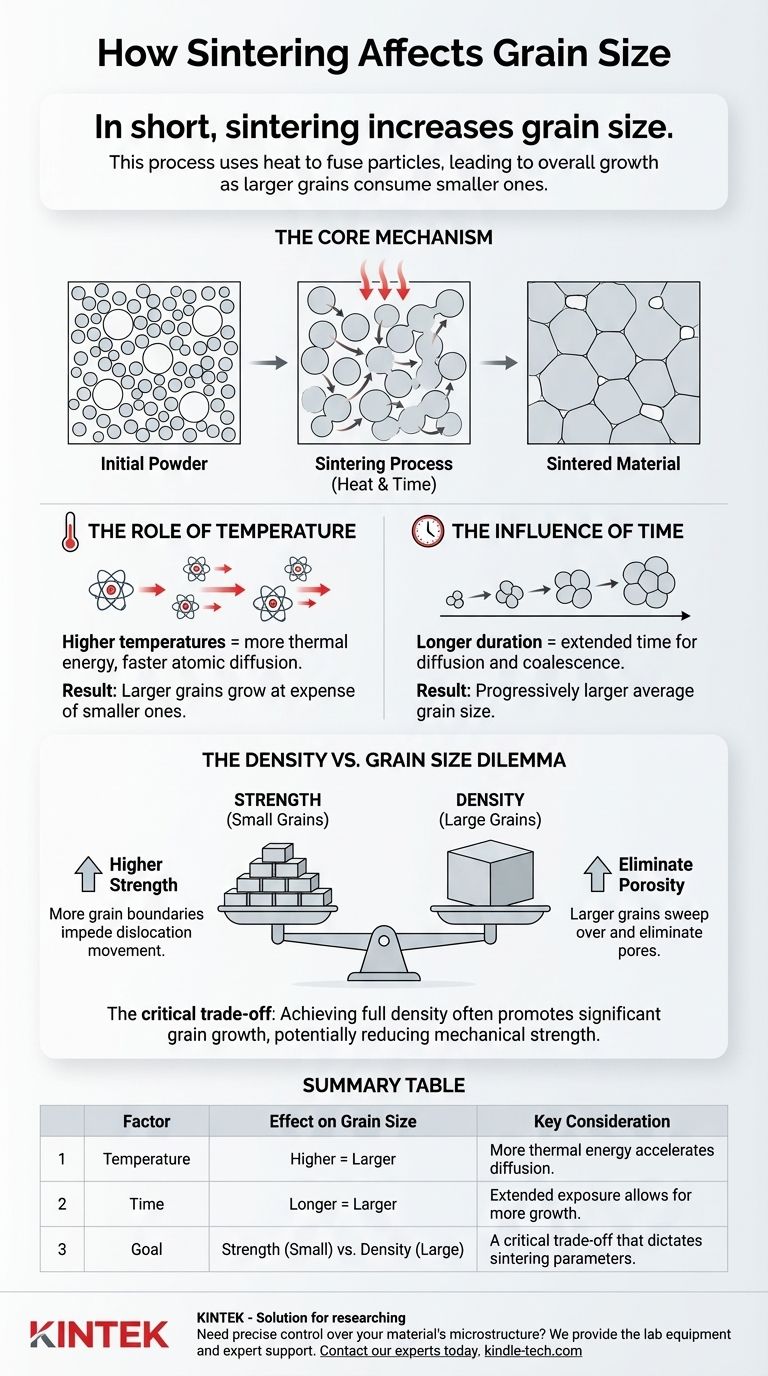

In sintesi, la sinterizzazione aumenta la dimensione dei grani. Questo processo utilizza il calore per fondere insieme le particelle e una conseguenza diretta di questa diffusione atomica e migrazione dei bordi è che i grani più piccoli vengono consumati da quelli più grandi, portando a una crescita complessiva della dimensione media dei grani del materiale. I fattori principali che è possibile controllare per influenzare questa crescita sono la temperatura e il tempo.

La sinterizzazione è fondamentalmente un atto di bilanciamento. L'obiettivo è ridurre la porosità e aumentare la densità, ma gli stessi meccanismi che lo realizzano – calore e tempo – causano intrinsecamente la crescita dei grani, alterando in modo critico le proprietà finali del materiale.

Il Meccanismo Centrale: Come la Sinterizzazione Guida la Crescita dei Grani

La sinterizzazione è più della semplice esposizione di un materiale al calore. È un processo termicamente attivato progettato per trasformare un compatto di polvere poco coeso in un oggetto solido e denso. Questa trasformazione avviene a livello microscopico, influenzando direttamente la struttura granulare.

Il Ruolo della Temperatura

Temperature di sinterizzazione più elevate forniscono più energia termica agli atomi all'interno del materiale. Questa energia consente agli atomi di diffondersi più facilmente attraverso i bordi tra i singoli grani.

Di conseguenza, i grani più grandi e più stabili energeticamente crescono a scapito di quelli più piccoli, aumentando la dimensione media dei grani.

L'Influenza del Tempo

La durata del processo di sinterizzazione è la seconda variabile chiave. Più a lungo il materiale viene mantenuto ad alta temperatura, più tempo c'è per la diffusione atomica. Questo periodo prolungato consente al processo di coalescenza e crescita dei grani di continuare, portando a una dimensione media dei grani progressivamente maggiore fino a quando non inizia a stabilizzarsi.

Il Collegamento tra Grani e Pori

L'obiettivo principale della sinterizzazione è la densificazione: l'eliminazione degli spazi vuoti, o pori, tra le particelle iniziali.

Man mano che i grani crescono e i loro bordi migrano, spazzano via ed eliminano questi pori. È così che il materiale diventa più forte e più solido.

Perché il Controllo della Dimensione dei Grani è Critico

La microstruttura, in particolare la dimensione dei grani, detta le caratteristiche prestazionali finali del pezzo sinterizzato. Comprendere questo legame è essenziale per ingegnerizzare i materiali per soddisfare esigenze specifiche.

Impatto sulla Resistenza Meccanica

La dimensione dei grani ha un profondo effetto sulla resistenza e sulla durezza di un materiale. In molti materiali, grani più piccoli si traducono in una maggiore resistenza.

Ciò è dovuto al fatto che i bordi tra i grani agiscono come ostacoli che impediscono il movimento delle dislocazioni, che è il meccanismo principale della deformazione plastica. Più bordi significano più ostacoli e un materiale più resistente.

Influenza su Altre Proprietà

Oltre alla resistenza, la dimensione dei grani influisce su una vasta gamma di caratteristiche. Può influenzare la durabilità, la conducibilità elettrica e persino le proprietà ottiche di un materiale.

Ad esempio, in alcune ceramiche avanzate, ottenere una dimensione dei grani specifica e uniforme è necessario per creare un prodotto finale trasparente.

Comprendere i Compromessi

Ottimizzare un processo di sinterizzazione raramente è semplice. Spesso comporta la gestione di un conflitto critico tra il raggiungimento della densità completa e la prevenzione della crescita indesiderata dei grani.

Il Dilemma Densità vs. Dimensione dei Grani

Per eliminare la porosità e ottenere la massima densità, sono spesso necessarie temperature più elevate o tempi di sinterizzazione più lunghi. Tuttavia, queste stesse condizioni promuovono una significativa crescita dei grani.

Ciò può portare a una situazione in cui si crea un pezzo molto denso che sfortunatamente manca della resistenza meccanica che avrebbe avuto con una struttura granulare più fine.

Raggiungere un Plateau

Come notato negli studi sui materiali, la crescita dei grani non è infinita. Dopo una certa durata a una data temperatura, il tasso di crescita rallenta e tende a stabilizzarsi.

Comprendere questo comportamento è fondamentale per il controllo del processo. Consente agli ingegneri di mantenere un pezzo alla temperatura per un tempo sufficiente a raggiungere la densità target senza lasciare che i grani crescano in modo incontrollato.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di sinterizzazione ideali dipendono interamente dalle proprietà desiderate del componente finale. La tua applicazione principale detta come dovresti affrontare il compromesso densità-dimensione dei grani.

- Se la tua priorità principale è la massima resistenza e durezza: Dai la precedenza al mantenimento di grani piccoli utilizzando la temperatura più bassa possibile e il tempo più breve richiesto per raggiungere la densità del componente necessaria.

- Se la tua priorità principale è raggiungere la massima densità e stabilità: Potrebbe essere necessario accettare una maggiore crescita dei grani utilizzando temperature più elevate o tempi più lunghi, specialmente se la resistenza meccanica finale non è il fattore più critico.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione la microstruttura finale del materiale per raggiungere la sua funzione prevista.

Tabella Riassuntiva:

| Fattore | Effetto sulla Dimensione dei Grani | Considerazione Chiave |

|---|---|---|

| Temperatura | Temperatura più alta = Grani più grandi | Più energia termica accelera la diffusione atomica. |

| Tempo | Tempo più lungo = Grani più grandi | L'esposizione prolungata consente una maggiore crescita dei grani. |

| Obiettivo | Resistenza (Grani Piccoli) vs. Densità (Grani Grandi) | Un compromesso critico che detta i parametri di sinterizzazione. |

Hai bisogno di un controllo preciso sulla microstruttura del tuo materiale?

Il processo di sinterizzazione è un equilibrio delicato. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e il supporto esperto di cui hai bisogno per ottenere la dimensione dei grani e la densità perfette per la tua specifica applicazione, sia che tu stia sviluppando componenti ad alta resistenza o materiali con proprietà specializzate.

Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione. Contatta oggi i nostri esperti per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona la tempra in chimica? Padroneggiare la corsa atomica per un acciaio più duro

- Come fa un forno sottovuoto da laboratorio a facilitare l'attivazione dei Reticoli Aromatici Porosi (PAF)? Sbloccare i Siti Attivi

- Perché sono necessarie fornaci di alta precisione per gli elettroliti di vetro alcalino? Ottimizzare la stabilità del raffreddamento per fusione

- È possibile determinare la temperatura di un vuoto? Analisi della fisica dello spazio "vuoto"

- Perché è necessario un forno di essiccazione sotto vuoto per i catodi compositi? Garantire la stabilità nei processi di infiltrazione in soluzione

- Quale catalizzatore viene utilizzato nella pirolisi della plastica? La chiave per sbloccare combustibili di alto valore dai rifiuti

- È possibile rinvenire qualsiasi metallo? No, ed ecco perché il processo è esclusivo per alcuni acciai.

- Perché utilizzare un forno sottovuoto per i pellet LAGP? Garantire prestazioni elevate per le batterie allo stato solido