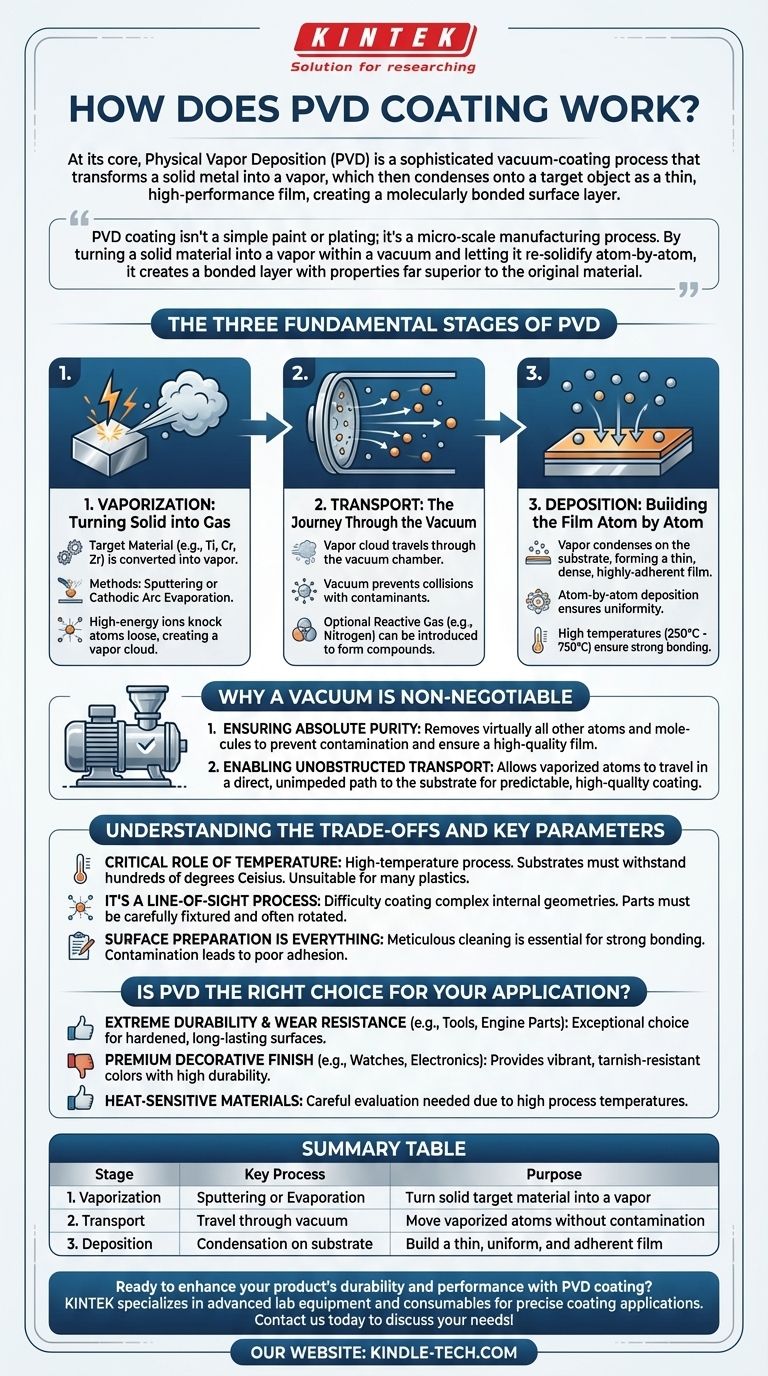

Nella sua essenza, la deposizione fisica da vapore (PVD) è un sofisticato processo di rivestimento sotto vuoto che trasforma un metallo solido in vapore, il quale poi si condensa sull'oggetto bersaglio come un film sottile e ad alte prestazioni. Questa deposizione atomo per atomo avviene all'interno di una camera a vuoto ad alta temperatura, creando un nuovo strato superficiale legato a livello molecolare al materiale originale, o substrato.

Il rivestimento PVD non è una semplice vernice o placcatura; è un processo di produzione su micro-scala. Trasformando un materiale solido in vapore all'interno di un vuoto e lasciandolo risolidificare atomo per atomo su una superficie, si crea uno strato legato con proprietà molto superiori al materiale originale.

Le Tre Fasi Fondamentali del PVD

L'intero processo PVD può essere suddiviso in una sequenza di tre fasi critiche, ognuna delle quali avviene in condizioni rigorosamente controllate all'interno di una camera a vuoto.

Fase 1: Vaporizzazione - Trasformare il Solido in Gas

Il processo inizia con un materiale di rivestimento solido e di elevata purezza noto come "target". Questo target (ad esempio, titanio, cromo, zirconio) deve essere convertito in vapore.

Questa è la parte "Fisica" del PVD, ed è tipicamente ottenuta attraverso metodi come lo sputtering (pulverizzazione catodica) o l'evaporazione ad arco catodico. In termini semplici, il target viene bombardato con ioni ad alta energia, che staccano atomi dal materiale solido, trasformandolo di fatto in una nuvola di vapore.

Fase 2: Trasporto - Il Viaggio Attraverso il Vuoto

Una volta vaporizzata, la nuvola di atomi e ioni metallici viaggia attraverso la camera a vuoto. Questo viaggio è cruciale, poiché l'ambiente di vuoto assicura che le particelle non entrino in collisione o reagiscano con contaminanti come ossigeno o vapore acqueo presenti nell'aria.

In questa fase, un gas reattivo, come l'azoto, può essere introdotto strategicamente nella camera. Ciò consente al vapore metallico di reagire e formare un nuovo composto ceramico (come il Nitruro di Titanio), alterando le proprietà e il colore del rivestimento finale.

Fase 3: Deposizione - Costruire il Film Atomo per Atomo

Il materiale vaporizzato raggiunge infine il substrato, ovvero il pezzo da rivestire. Si condensa sulla superficie, formando un film sottile, denso e altamente aderente.

Poiché questa deposizione avviene un atomo alla volta, lo strato risultante è eccezionalmente uniforme e può replicare con precisione la trama superficiale originale. Le alte temperature (che vanno da 250°C a 750°C) aiutano a garantire che il rivestimento sia saldamente legato al substrato, rendendolo estremamente durevole e difficile da rimuovere.

Perché il Vuoto è Non Negoziabile

La camera a vuoto è la caratteristica distintiva del processo PVD. Senza di essa, la tecnica sarebbe impossibile per due ragioni fondamentali.

Garantire la Purezza Assoluta

La funzione primaria del vuoto è rimuovere virtualmente tutti gli altri atomi e molecole dalla camera. Ciò impedisce al materiale di rivestimento vaporizzato di reagire con i contaminanti, il che creerebbe un film impuro, debole e inefficace.

Consentire un Trasporto Senza Ostacoli

Nel vuoto, gli atomi vaporizzati possono viaggiare in un percorso dritto e senza ostacoli dal target al substrato. Questo viaggio a linea di vista diretta è essenziale per creare un rivestimento prevedibile e di alta qualità.

Comprendere i Compromessi e i Parametri Chiave

Sebbene potente, il processo PVD non è universalmente applicabile. Comprendere i suoi requisiti operativi è fondamentale per utilizzarlo efficacemente.

Il Ruolo Critico della Temperatura

Il PVD è un processo ad alta temperatura. I substrati devono essere in grado di resistere a temperature di diverse centinaia di gradi Celsius senza deformarsi o perdere la loro integrità strutturale. Ciò lo rende inadatto a molte plastiche o altri materiali sensibili al calore.

È un Processo a Linea di Vista

Poiché il vapore viaggia in linea retta, il PVD ha difficoltà a rivestire geometrie interne complesse o fori profondi e stretti. I pezzi devono essere fissati con cura e spesso ruotati durante il processo per garantire una copertura uniforme su tutte le superfici esposte.

La Preparazione della Superficie è Tutto

Il rivestimento finale è valido solo quanto il suo legame con il substrato. Il pezzo da rivestire deve essere meticolosamente pulito, asciugato e talvolta pre-trattato. Qualsiasi contaminazione superficiale comporterà una scarsa adesione e un potenziale fallimento del rivestimento.

Il PVD è la Scelta Giusta per la Tua Applicazione?

La decisione di utilizzare il rivestimento PVD dipende interamente dall'obiettivo finale. Eccelle dove le prestazioni e la durata sono fondamentali.

- Se la tua priorità principale è l'estrema durabilità e la resistenza all'usura: Il PVD è una scelta eccezionale per componenti come utensili da taglio, parti industriali e componenti di motori, poiché crea una superficie indurita che estende drasticamente la vita del componente.

- Se la tua priorità principale è una finitura decorativa di pregio: Per prodotti come orologi, rubinetti ed elettronica di fascia alta, il processo fornisce colori vibranti e resistenti all'ossidazione con una durata che supera di gran lunga la placcatura tradizionale.

- Se la tua priorità principale è rivestire materiali sensibili al calore: Devi valutare attentamente la temperatura specifica del processo PVD, poiché l'alto calore può danneggiare i substrati che non sono termicamente stabili.

In definitiva, comprendere il processo PVD ti consente di sfruttare le sue capacità uniche per creare prodotti che sono allo stesso tempo belli e incredibilmente resistenti.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Sputtering o Evaporazione | Trasformare il materiale target solido in vapore |

| 2. Trasporto | Viaggio attraverso il vuoto | Spostare gli atomi vaporizzati senza contaminazione |

| 3. Deposizione | Condensazione sul substrato | Costruire un film sottile, uniforme e aderente |

Pronto a migliorare la durabilità e le prestazioni del tuo prodotto con il rivestimento PVD? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento precise. La nostra esperienza garantisce che il tuo laboratorio ottenga risultati superiori con soluzioni affidabili e ad alte prestazioni. Contattaci oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità