In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo per creare film sottili e di alta qualità su un substrato. Utilizza l'energia di un plasma, piuttosto che l'alto calore, per guidare le reazioni chimiche che formano il rivestimento. Ciò consente la deposizione a temperature significativamente più basse, rendendola una tecnica altamente versatile.

La differenza essenziale tra PECVD e i metodi tradizionali è la sua fonte di energia. Invece di affidarsi esclusivamente all'energia termica (alto calore), la PECVD utilizza un plasma energizzato per scomporre i gas precursori e depositare un film superiore anche su substrati sensibili alla temperatura.

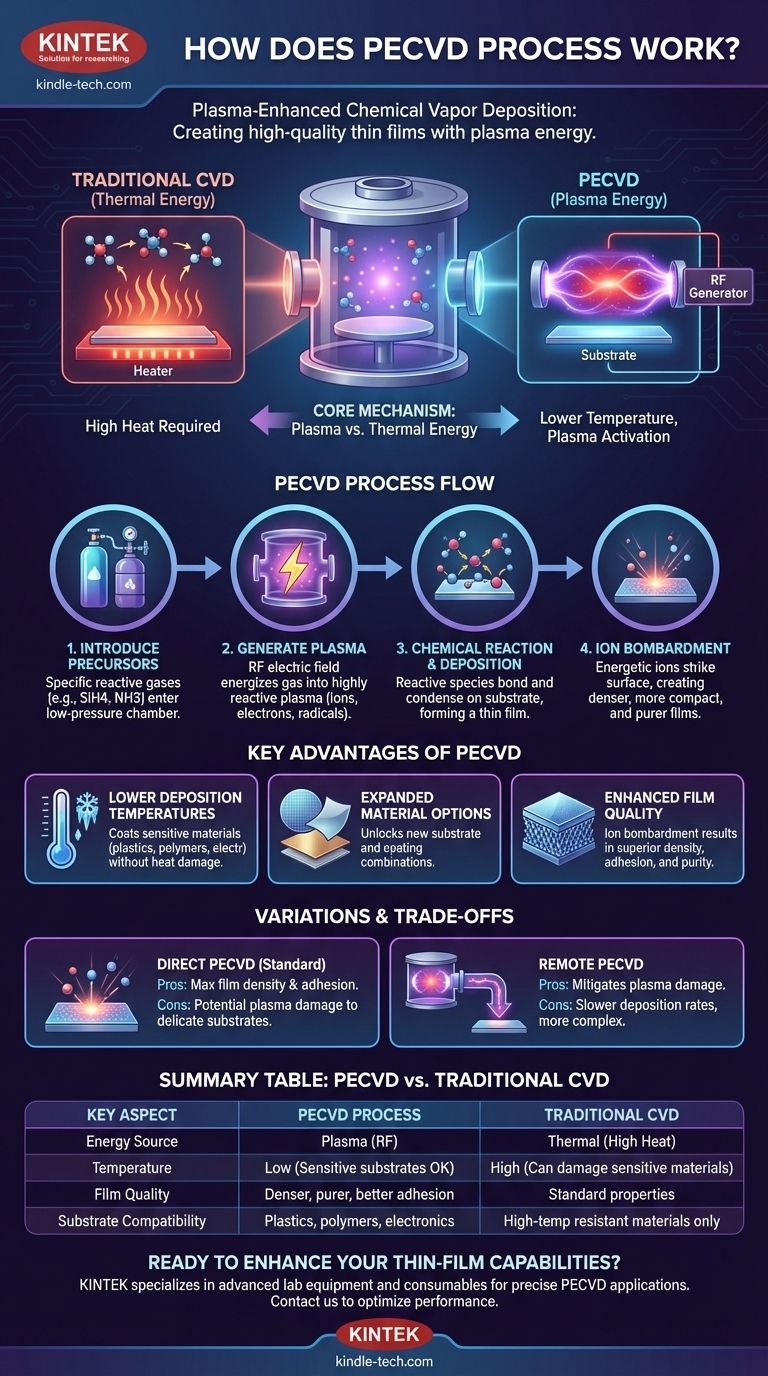

Il meccanismo centrale: energia del plasma vs. energia termica

La deposizione chimica da vapore (CVD) tradizionale richiede il riscaldamento di un substrato a temperature molto elevate per fornire l'energia necessaria a scomporre i gas e formare un film. La PECVD raggiunge lo stesso obiettivo utilizzando una fonte di energia diversa e più efficiente.

Introduzione dei gas precursori

Il processo inizia introducendo gas reattivi specifici, noti come precursori, in una camera a vuoto a bassa pressione contenente il substrato. Ad esempio, per creare un film di nitruro di silicio, potrebbero essere utilizzati gas silano (SiH4) e ammoniaca (NH3).

Generazione del plasma

Un campo elettrico, tipicamente a radiofrequenza (RF), viene applicato attraverso il gas nella camera. Questo potente campo energizza il gas, strappando elettroni dagli atomi e creando un plasma—uno stato della materia altamente reattivo costituito da ioni, elettroni e radicali neutri.

La reazione chimica e la deposizione

Queste specie altamente reattive all'interno del plasma si scompongono e reagiscono facilmente tra loro. Si condensano quindi sulla superficie più fredda del substrato, formando un film sottile e uniforme strato dopo strato. Il plasma fornisce l'energia di attivazione per questa reazione, un ruolo normalmente svolto dal calore intenso.

Il ruolo del bombardamento ionico

Un beneficio secondario chiave del plasma è il bombardamento ionico. Gli ioni energetici nel plasma colpiscono la superficie del substrato durante la deposizione. Questa azione aiuta a creare film più densi, più compatti e più puri di quanto si potrebbe ottenere altrimenti.

Principali vantaggi del processo PECVD

L'utilizzo del plasma come principale motore energetico conferisce al processo PECVD diversi vantaggi significativi rispetto ai metodi puramente termici.

Temperature di deposizione più basse

Questo è il vantaggio più critico. Poiché l'energia del plasma guida la reazione, i substrati non devono essere riscaldati a temperature estreme. Ciò consente il rivestimento di materiali come plastiche, polimeri e altri componenti elettronici sensibili che verrebbero danneggiati o distrutti dalla CVD tradizionale.

Opzioni di materiali e substrati ampliate

La capacità di operare a basse temperature espande notevolmente la gamma di substrati e rivestimenti possibili. Sblocca combinazioni di materiali che altrimenti sarebbero impossibili da ottenere con processi ad alta temperatura.

Qualità del film migliorata

Il bombardamento ionico inerente al processo migliora le proprietà fisiche del film depositato. Ciò si traduce spesso in rivestimenti con densità, adesione e purezza superiori.

Comprendere i compromessi e le variazioni

Sebbene potente, il processo PECVD non è privo di complessità e richiede un'attenta considerazione dell'applicazione.

La sfida del danno da plasma

Lo stesso bombardamento ionico che migliora la densità del film può anche essere una fonte di danno. Per substrati estremamente delicati, come i dispositivi semiconduttori sensibili, l'alta energia del plasma può introdurre difetti e danneggiare il materiale sottostante.

PECVD diretto vs. remoto

Per mitigare il rischio di danno da plasma, può essere utilizzata una variante chiamata PECVD remoto. In questo metodo, il plasma viene generato in una camera separata e le specie reattive vengono trasportate al substrato, che viene mantenuto in una regione priva di plasma. Questo separa i benefici dell'attivazione del plasma dagli effetti potenzialmente dannosi del bombardamento ionico diretto.

Fare la scelta giusta per il tuo obiettivo

La scelta della strategia di deposizione corretta dipende interamente dalle proprietà del materiale del substrato e dalle caratteristiche desiderate del film finale.

- Se il tuo obiettivo principale è rivestire materiali termosensibili (come i polimeri): la PECVD è la scelta chiara rispetto alla CVD termica grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film: la PECVD standard (diretta) è altamente efficace, poiché il bombardamento ionico migliora le proprietà fisiche del film.

- Se il tuo obiettivo principale è depositare un film su un substrato elettronico estremamente delicato: la PECVD remota dovrebbe essere considerata per prevenire danni indotti dal plasma ai componenti sottostanti.

In definitiva, la capacità della PECVD di disaccoppiare l'energia di reazione dal calore termico la rende uno degli strumenti più versatili ed essenziali nella scienza dei materiali moderna.

Tabella riassuntiva:

| Aspetto chiave | Processo PECVD | Processo CVD tradizionale |

|---|---|---|

| Fonte di energia | Plasma (RF) | Termica (Alto calore) |

| Temperatura | Bassa (Adatta per substrati sensibili) | Alta (Può danneggiare materiali sensibili) |

| Qualità del film | Film più densi, più puri con migliore adesione | Proprietà del film standard |

| Compatibilità del substrato | Plastiche, polimeri, elettronica | Solo materiali resistenti alle alte temperature |

Pronto a migliorare le tue capacità di deposizione di film sottili? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni PECVD precise. Le nostre soluzioni ti aiutano a ottenere una qualità del film superiore anche sui substrati più sensibili alla temperatura. Contattaci oggi per discutere come la nostra esperienza può ottimizzare le prestazioni del tuo laboratorio ed espandere le tue opzioni di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza