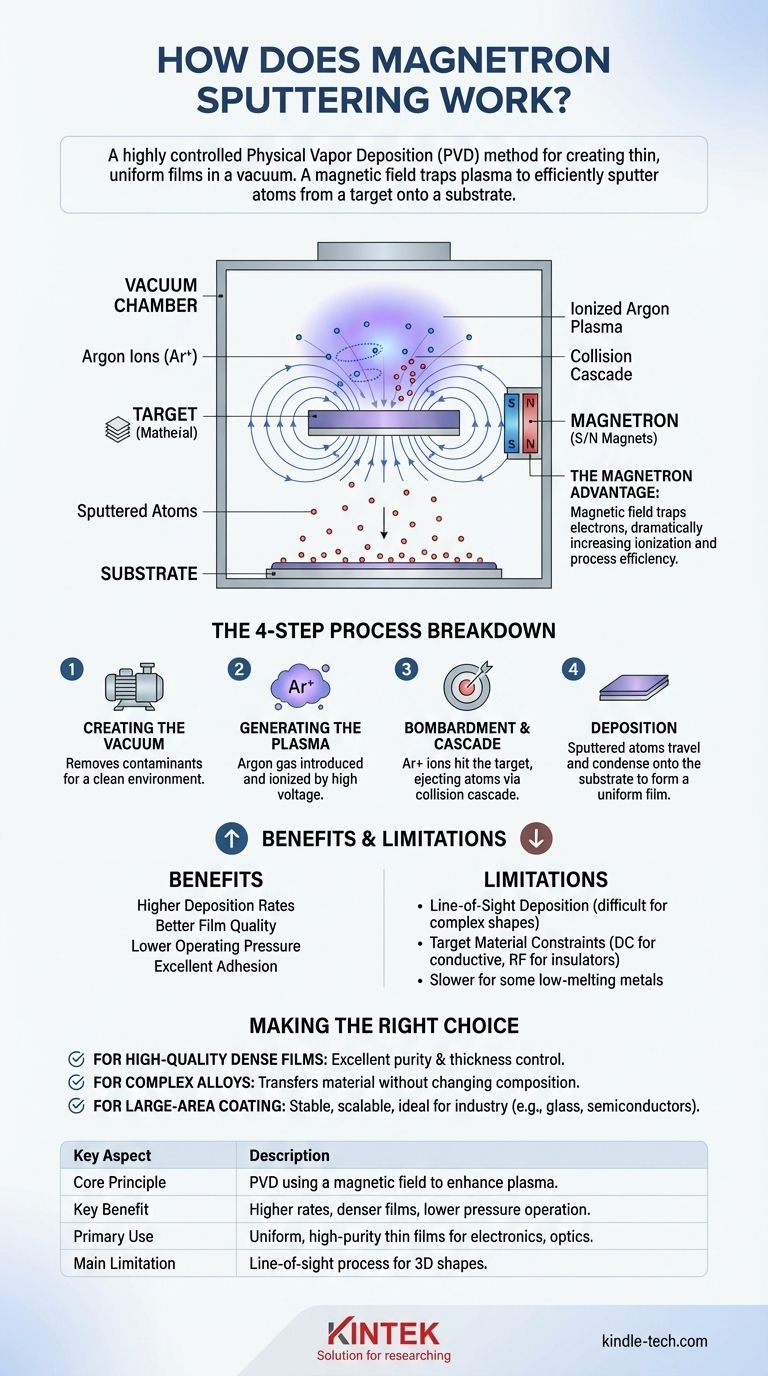

In sostanza, la sputtering a magnetron è un metodo altamente controllato di deposizione fisica da vapore (PVD) utilizzato per creare film di materiale estremamente sottili e uniformi. Il processo avviene sottovuoto, dove un campo magnetico viene utilizzato per intrappolare un plasma di gas ionizzato, concentrandolo su un materiale sorgente chiamato "bersaglio". Questo intenso bombardamento strappa atomi dal bersaglio, i quali poi viaggiano e si condensano su un "substrato", formando il rivestimento desiderato.

Il punto chiave non è solo la sputtering in sé, ma il ruolo del magnetron. Il campo magnetico aumenta drasticamente l'efficienza del plasma, portando a velocità di deposizione più elevate, una migliore qualità del film e la capacità di operare a pressioni più basse rispetto alla sputtering non magnetica.

Il Processo di Sputtering: Una Ripartizione Passo Passo

Per comprendere veramente la sputtering a magnetron, possiamo suddividerla in quattro fasi fondamentali. Ogni fase svolge un ruolo critico nella qualità finale del film sottile.

Fase 1: Creazione dell'Ambiente Sottovuoto

L'intero processo avviene all'interno di una camera a vuoto sigillata.

Questo è essenziale per rimuovere i gas atmosferici come ossigeno e azoto, che altrimenti contaminerebbero il film o reagirebbero con il processo. Un ambiente pulito assicura la purezza del rivestimento finale.

Fase 2: Generazione del Plasma

Una piccola quantità di gas inerte, tipicamente argon (Ar), viene introdotta nella camera.

Viene applicata un'alta tensione tra il materiale bersaglio (che funge da catodo) e il substrato (spesso vicino all'anodo). Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi e creando un plasma: una nuvola di gas ionizzato e incandescente composta da ioni argon positivi (Ar+) ed elettroni liberi.

Fase 3: Il Bombardamento e la Cascata di Collisioni

Gli ioni argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con la superficie del bersaglio caricata negativamente con un'immensa energia cinetica.

Questo impatto non è un semplice "scheggiamento" dalla superficie. Innesca una cascata di collisioni all'interno del reticolo atomico del bersaglio, trasferendo momento dall'ione agli atomi del bersaglio. Quando questa cascata raggiunge la superficie, espelle gli atomi del bersaglio se l'energia supera l'energia di legame superficiale del materiale.

Fase 4: Deposizione sul Substrato

Gli atomi espulsi, o "sputtered", viaggiano attraverso la camera a vuoto.

Alla fine colpiscono il substrato, che è posizionato strategicamente per intercettarli. Colpendo il substrato più freddo, gli atomi si condensano e si accumulano, strato dopo strato, per formare un film sottile denso e uniforme.

Il Ruolo Critico del Magnetron

Il processo descritto sopra è la sputtering standard. Il "magnetron" è il componente speciale che rende questa tecnica così potente e ampiamente utilizzata.

Intrappolare gli Elettroni con un Campo Magnetico

Una serie di potenti magneti è posizionata dietro il bersaglio. Questo crea un campo magnetico che si proietta di fronte alla superficie del bersaglio.

Questo campo magnetico è troppo debole per influenzare i pesanti ioni argon, ma è abbastanza forte da intrappolare gli elettroni, molto più leggeri e veloci, in un percorso a spirale vicino al bersaglio.

Aumentare l'Efficienza di Ionizzazione

Intrappolando gli elettroni, il magnetron aumenta drasticamente la loro lunghezza di percorso. Invece di effettuare una o due collisioni, ora ne effettuano centinaia.

Ogni collisione con un atomo di argon neutro ha la possibilità di creare un nuovo ione argon. Ciò si traduce in un plasma molto più denso e intenso, concentrato direttamente sopra il bersaglio, precisamente dove è più necessario.

I Vantaggi: Tassi Più Alti e Film Migliori

Questo plasma altamente efficiente porta a un enorme aumento del numero di ioni che bombardano il bersaglio. Ciò si traduce direttamente in una maggiore velocità di deposizione.

Inoltre, poiché il processo è così efficiente, può essere eseguito a pressioni di gas inferiori. Pressione più bassa significa che gli atomi sparati incontrano meno atomi di gas durante il loro percorso verso il substrato, risultando in un film più puro, denso e di qualità superiore.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sputtering a magnetron non è la soluzione per ogni scenario. È fondamentale comprenderne i limiti.

Deposizione a Linea di Vista

Gli atomi sparati viaggiano generalmente in linea retta dal bersaglio al substrato. Questa natura a linea di vista rende difficile rivestire uniformemente forme complesse tridimensionali con angoli acuti o sottosquadri.

Vincoli del Materiale del Bersaglio

La configurazione più comune, la sputtering in CC (Corrente Continua), richiede che il materiale bersaglio sia elettricamente conduttivo. È possibile rivestire materiali isolanti o ceramici, ma ciò richiede una configurazione più complessa nota come sputtering a RF (Radio Frequenza).

Tassi di Deposizione per Certi Materiali

Sebbene molto più veloce della sputtering di base, può essere più lenta di altri metodi PVD come l'evaporazione termica per alcuni metalli a basso punto di fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato per il tuo film sottile.

- Se la tua attenzione principale è sui film densi e di alta qualità: La sputtering a magnetron è una scelta eccezionale grazie alla sua capacità di creare film con elevata purezza, eccellente adesione e controllo preciso dello spessore.

- Se la tua attenzione principale è rivestire una lega complessa: La sputtering è ideale perché trasferisce il materiale dal bersaglio al substrato senza alterarne la composizione chimica (stechiometria).

- Se la tua attenzione principale è il rivestimento industriale su larga area: La stabilità, il controllo e la scalabilità della sputtering a magnetron la rendono una tecnologia di riferimento per applicazioni come vetro architettonico, semiconduttori e produzione di display.

Comprendendo questi principi, puoi sfruttare efficacemente la sputtering a magnetron per creare film sottili ad alte prestazioni e altamente controllati per una vasta gamma di applicazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Deposizione Fisica da Vapore (PVD) che utilizza un campo magnetico per migliorare l'efficienza del plasma. |

| Vantaggio Principale | Tassi di deposizione più elevati, film più densi e funzionamento a pressioni più basse. |

| Uso Primario | Creazione di film sottili uniformi e di elevata purezza per elettronica, ottica e rivestimenti. |

| Limite Principale | Il processo a linea di vista può rendere difficile il rivestimento di forme 3D complesse. |

Pronto a integrare film sottili ad alte prestazioni nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione precisi come la sputtering a magnetron. La nostra esperienza assicura che tu ottenga i rivestimenti uniformi e di alta qualità essenziali per la R&S e la produzione. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura