In sostanza, il trattamento termico è un processo controllato di riscaldamento e raffreddamento di un materiale per alterarne intenzionalmente la struttura interna. Questa manipolazione non è superficiale; cambia le proprietà fisiche e meccaniche fondamentali, consentendo agli ingegneri di migliorare la resistenza di un materiale, alleviare le tensioni interne derivanti dalla produzione, migliorare la resistenza all'usura o ridurre la fragilità per adattarlo a un'applicazione specifica.

Lo scopo fondamentale del trattamento termico è manipolare con precisione la struttura cristallina interna di un materiale, alterandone le proprietà in tutto il componente, non solo sulla superficie. È lo strumento che trasforma un metallo generico in un componente ingegnerizzato per un compito specifico e impegnativo.

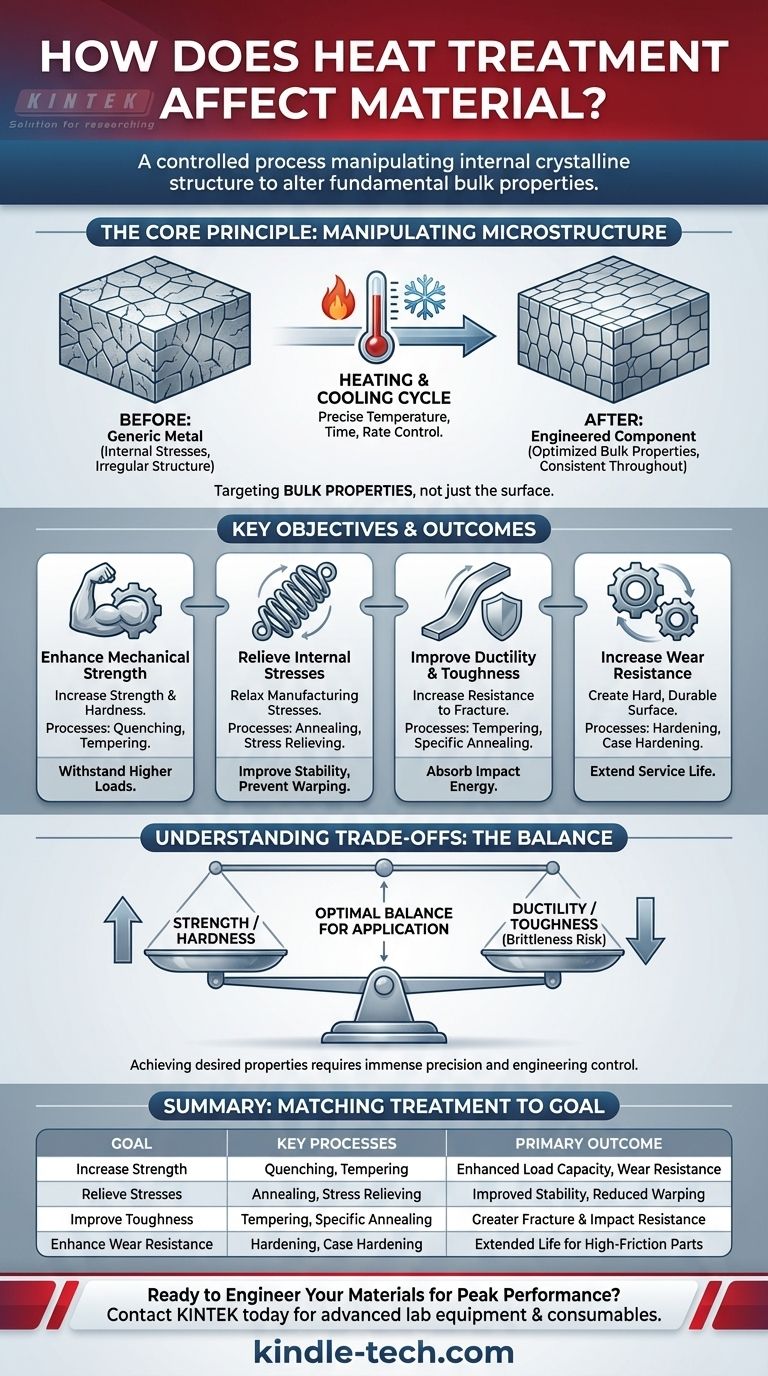

Il Principio Fondamentale: Manipolare la Microstruttura

Il trattamento termico è un processo fondamentale nella scienza dei materiali e nella produzione, in particolare per metalli come l'acciaio. La sua efficacia deriva dal controllo preciso che offre sulle caratteristiche più basilari di un materiale.

Oltre il Semplice Riscaldamento e Raffreddamento

Questo non è un processo grossolano di semplice riscaldamento di un materiale. Il trattamento termico comporta cicli attentamente gestiti di riscaldamento a temperature specifiche, mantenimento per una durata prestabilita e raffreddamento a una velocità controllata. Ogni fase di questo ciclo influenza la disposizione atomica finale, o microstruttura, del materiale.

Mirare alle Proprietà di Massa

La caratteristica distintiva del trattamento termico è che modifica le proprietà di massa di un materiale. I cambiamenti avvengono in profondità all'interno del componente, garantendo che proprietà come la resistenza e la duttilità siano coerenti in tutto. Questo è in contrasto con le modifiche solo superficiali, come il trattamento al plasma, che cambiano la chimica della superficie senza alterare il materiale del nucleo sottostante.

Obiettivi Chiave del Trattamento Termico

Gli ingegneri utilizzano il trattamento termico per raggiungere diversi obiettivi di prestazione distinti e spesso concorrenti. Il processo scelto dipende interamente dal risultato desiderato per il pezzo finale.

Migliorare la Resistenza Meccanica

Uno degli obiettivi più comuni è aumentare la resistenza e la durezza di un materiale. Ciò consente ai componenti di sopportare carichi maggiori e resistere alla deformazione. Processi come la tempra e il rinvenimento vengono utilizzati per creare una microstruttura più dura e resistente, fondamentale per utensili, ingranaggi e componenti strutturali.

Alleviare le Tensioni Interne

I processi di produzione come la saldatura, la lavorazione meccanica o la formatura a caldo possono introdurre significative tensioni interne in un materiale. Queste tensioni possono portare a deformazioni o crepe nel tempo. Un processo di trattamento termico noto come ricottura o distensione riscalda il materiale e lo lascia raffreddare lentamente, il che rilassa queste tensioni e rende il pezzo più stabile e più facile da lavorare.

Migliorare la Duttilità e la Tenacità

Sebbene la resistenza sia importante, lo è anche la capacità di resistere alla frattura. Il trattamento termico può essere utilizzato per migliorare la duttilità (la capacità di deformarsi senza rompersi) e la tenacità (la capacità di assorbire energia da un impatto). Questo è cruciale per le parti che potrebbero subire carichi o urti improvvisi.

Aumentare la Resistenza all'Usura

Per i componenti soggetti ad attrito e abrasione, il trattamento termico può creare una superficie molto dura e resistente all'usura. Ciò estende drasticamente la vita utile di parti come cuscinetti e utensili da taglio rendendoli più resistenti all'usura.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è un esercizio di bilanciamento di proprietà concorrenti. Migliorare una caratteristica spesso avviene a scapito di un'altra.

Il Compromesso Resistenza vs. Fragilità

Aumentare la durezza e la resistenza di un materiale quasi sempre ne riduce la duttilità, rendendolo più fragile. Una parte estremamente dura potrebbe frantumarsi sotto un impatto improvviso. L'arte del trattamento termico sta nel trovare l'equilibrio ottimale per l'applicazione, raggiungendo la resistenza necessaria senza creare un rischio inaccettabile di frattura.

Complessità e Controllo del Processo

Il raggiungimento delle proprietà desiderate richiede un'immensa precisione. Temperature, tempi di mantenimento o velocità di raffreddamento errati possono rovinare completamente un componente, rendendolo troppo morbido, troppo fragile o dimensionalmente instabile. Questo non è un semplice passaggio ma un processo ingegneristico altamente controllato.

Distinguere Modifiche di Massa vs. Superficiali

È fondamentale capire se l'obiettivo richiede la modifica dell'intero componente o solo della sua superficie. Se hai bisogno di una parte con una superficie estremamente dura e resistente all'usura ma un nucleo tenace e duttile, un trattamento termico di massa potrebbe non essere la soluzione ideale. In tal caso, i processi specifici per la superficie potrebbero essere più appropriati.

Abbinare il Trattamento al Tuo Obiettivo

L'approccio giusto dipende interamente dal problema che stai cercando di risolvere. Utilizza questi punti come guida per determinare le tue esigenze.

- Se il tuo obiettivo principale è massimizzare la capacità di carico: Il tuo obiettivo è aumentare la resistenza e la durezza, spesso attraverso processi come la tempra e il rinvenimento.

- Se il tuo obiettivo principale è migliorare la stabilità dopo la saldatura: Devi alleviare le tensioni interne, rendendo la ricottura la scelta più appropriata.

- Se il tuo obiettivo principale è prevenire la frattura da impatto: Devi ottimizzare la tenacità e la duttilità, il che richiede un attento equilibrio di cicli di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è prolungare la vita di una parte ad alto attrito: Devi massimizzare la durezza superficiale per migliorare la resistenza all'usura.

In definitiva, il trattamento termico trasforma un materiale standard in un componente ad alte prestazioni ingegnerizzato per un compito specifico.

Tabella Riepilogativa:

| Obiettivo | Processi Chiave di Trattamento Termico | Risultato Primario |

|---|---|---|

| Aumentare Resistenza/Durezza | Tempra, Rinvenimento | Maggiore capacità di carico, resistenza all'usura |

| Alleviare Tensioni Interne | Ricottura, Distensione | Migliore stabilità dimensionale, riduzione delle deformazioni |

| Migliorare Tenacità/Duttilità | Rinvenimento, Ricottura Specifica | Maggiore resistenza alla frattura e all'impatto |

| Migliorare Resistenza all'Usura | Indurimento, Cementazione | Vita utile estesa per componenti ad alto attrito |

Pronto a Progettare i Tuoi Materiali per Prestazioni Massime?

Il raggiungimento del perfetto equilibrio tra resistenza, tenacità e durabilità richiede un controllo preciso. KINTEK è specializzata in apparecchiature di laboratorio avanzate e materiali di consumo necessari per lo sviluppo e la convalida dei tuoi processi di trattamento termico. Le nostre soluzioni ti aiutano a manipolare con precisione le proprietà dei materiali per risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche sfide di laboratorio e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa