Per essere chiari, il trattamento termico non ha un unico effetto sulla durezza. È un processo controllato che può essere utilizzato per aumentare o diminuire significativamente la durezza di un materiale, a seconda interamente dello specifico ciclo di riscaldamento e raffreddamento applicato. L'obiettivo è alterare deliberatamente la struttura cristallina interna del materiale per ottenere un insieme desiderato di proprietà meccaniche.

Il principio fondamentale è che il trattamento termico non è un effetto collaterale; è una manipolazione intenzionale. Controllando la temperatura e, soprattutto, la velocità di raffreddamento, si riorganizza fondamentalmente la struttura atomica del materiale per renderlo più duro e resistente all'usura o più morbido e lavorabile.

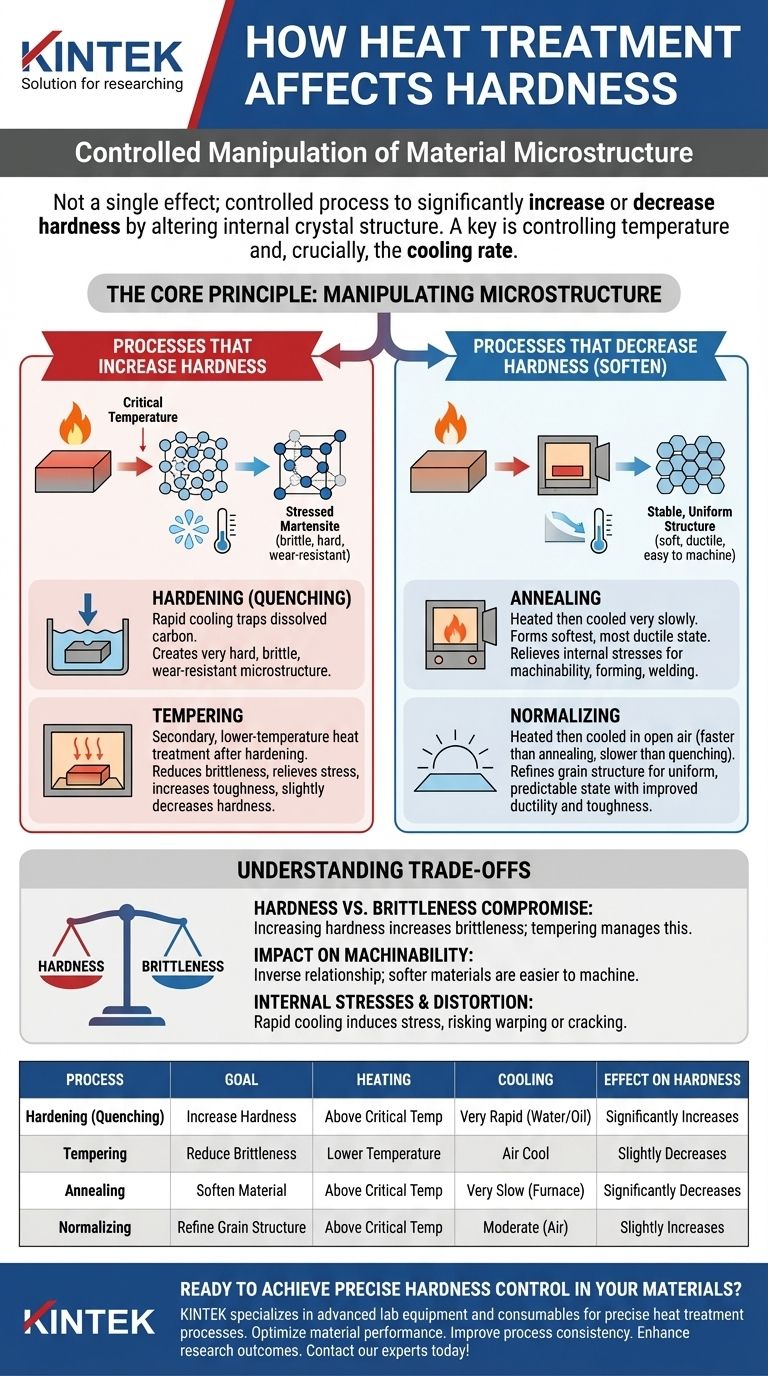

Il Principio Fondamentale: Manipolare la Microstruttura

La durezza di un metallo è determinata dalla sua microstruttura, che è la disposizione dei suoi atomi in grani cristallini. Il trattamento termico agisce utilizzando l'energia termica per sbloccare e riorganizzare questa struttura interna.

Come il Riscaldamento Cambia la Struttura

Quando un metallo come l'acciaio viene riscaldato al di sopra di una specifica temperatura critica, i suoi atomi si riorganizzano in una nuova struttura cristallina (austenite) che può dissolvere elementi come il carbonio. Questo crea una soluzione solida uniforme, ripristinando lo stato interno del materiale.

Il Ruolo Critico della Velocità di Raffreddamento

La vera trasformazione avviene durante il raffreddamento. La velocità di raffreddamento determina il tipo di microstruttura che si forma quando il metallo ritorna a una temperatura più bassa, il che a sua volta determina la sua durezza finale e altre proprietà meccaniche.

Processi che Aumentano la Durezza

Per rendere un materiale più duro, l'obiettivo è intrappolare la sua struttura atomica in uno stato altamente sollecitato e disordinato.

Indurimento (Tempra)

L'indurimento comporta il riscaldamento del materiale alla sua temperatura critica e quindi il suo raffreddamento molto rapido. Questo processo è spesso chiamato tempra e viene tipicamente eseguito immergendo il pezzo caldo in acqua, olio o un altro mezzo.

Questo rapido raffreddamento intrappola gli atomi di carbonio disciolti, creando una microstruttura molto dura, fragile e resistente all'usura nota come martensite.

Rinvenimento

Un pezzo temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario, a bassa temperatura, applicato dopo l'indurimento.

Riduce leggermente la durezza e la resistenza all'usura, ma diminuisce significativamente la fragilità e allevia le tensioni interne causate dalla tempra, risultando in un componente finale molto più tenace.

Processi che Diminuiscono la Durezza (Addolcimento)

Per rendere un materiale più morbido, l'obiettivo è consentire ai suoi atomi di formare una struttura stabile, uniforme e priva di tensioni.

Ricottura

La ricottura è il processo di riscaldamento di un materiale e quindi il suo raffreddamento il più lentamente possibile. Questo lento raffreddamento consente alla microstruttura di formarsi nel suo stato più morbido e duttile.

Questo processo allevia le tensioni interne ed è utilizzato principalmente per rendere un materiale più facile da lavorare, formare o saldare.

Normalizzazione

La normalizzazione comporta il riscaldamento del materiale e quindi il suo raffreddamento all'aria aperta. Il raffreddamento è più veloce della ricottura ma molto più lento della tempra.

Questo affina la struttura del grano, producendo un materiale leggermente più duro di uno ricotto ma con duttilità e tenacità migliorate. Crea uno stato meccanico più uniforme e prevedibile.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. È impossibile massimizzare tutte le caratteristiche desiderabili contemporaneamente.

Il Compromesso Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. All'aumentare della durezza di un materiale, si aumenta quasi sempre la sua fragilità, rendendolo più suscettibile a fratture sotto impatti bruschi. Il rinvenimento è il metodo principale utilizzato per gestire questo compromesso.

Impatto sulla Lavorabilità

La durezza di un materiale ha una relazione diretta e inversa con la sua lavorabilità. I materiali morbidi e ricotti sono facili da tagliare, forare e modellare. I materiali completamente induriti possono essere estremamente difficili o addirittura impossibili da lavorare con utensili tradizionali.

Tensioni Interne e Deformazione

I cicli di raffreddamento rapido come la tempra inducono significative tensioni interne all'interno di un materiale. Se non gestite correttamente, queste tensioni possono causare la deformazione, la distorsione o persino la rottura del pezzo durante o dopo il processo di trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il processo di trattamento termico in base ai requisiti di prestazione finali del componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e robustezza: Usa l'indurimento (tempra) per creare una struttura martensitica dura, seguita dal rinvenimento per ridurre la fragilità a un livello accettabile.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la formabilità: Usa la ricottura per portare il materiale nel suo stato più morbido, duttile e privo di tensioni prima delle operazioni di fabbricazione.

- Se il tuo obiettivo principale è affinare la struttura del grano dopo la forgiatura o la formatura: Usa la normalizzazione per creare una microstruttura uniforme e consistente, migliorando la tenacità complessiva del pezzo.

In definitiva, il trattamento termico ti offre un controllo diretto sul destino meccanico di un materiale.

Tabella Riassuntiva:

| Processo | Obiettivo | Riscaldamento | Raffreddamento | Effetto sulla Durezza |

|---|---|---|---|---|

| Indurimento (Tempra) | Aumentare la Durezza | Sopra la Temp. Critica | Molto Rapido (Acqua/Olio) | Aumenta Significativamente |

| Rinvenimento | Ridurre la Fragilità | Bassa Temperatura | Raffreddamento ad Aria | Diminuisce Leggermente |

| Ricottura | Addolcire il Materiale | Sopra la Temp. Critica | Molto Lento (Forno) | Diminuisce Significativamente |

| Normalizzazione | Affinare la Struttura del Grano | Sopra la Temp. Critica | Moderato (Aria) | Aumenta Leggermente |

Pronto a ottenere un controllo preciso della durezza nei tuoi materiali?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di trattamento termico precisi. Che tu stia lavorando su indurimento, rinvenimento o ricottura, le nostre soluzioni ti aiutano a:

• Ottimizzare le prestazioni del materiale con un controllo preciso della temperatura • Migliorare la coerenza del processo con attrezzature di laboratorio affidabili • Migliorare i risultati della ricerca con materiali di consumo specializzati per il trattamento termico

Discutiamo le tue specifiche esigenze di laboratorio – Contatta i nostri esperti oggi per trovare la soluzione di trattamento termico perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Una muffola necessita di essere ventilata? Guida essenziale per la sicurezza e le prestazioni

- Quanto può diventare calda una fornace in gradi Celsius? Da 1100°C a 1800°C per le tue esigenze di laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Quali sono i diversi tipi di analisi delle ceneri? Scegli il metodo giusto per risultati accurati

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni