Nella sua essenza, il debinding è una fase di purificazione critica nella produzione che utilizza calore e un'atmosfera controllata per rimuovere un "legante" temporaneo da una parte stampata o stampata. Ciò avviene all'interno di un forno specializzato, dove il legante viene sistematicamente scomposto e vaporizzato, quindi allontanato da un sistema a vuoto o da un flusso di gas inerte. Ciò lascia una parte fragile composta solo dal materiale finale, pronta per il suo processo di rafforzamento finale.

L'obiettivo fondamentale del debinding è rimuovere il legante sacrificale che conferisce alla parte la sua forma iniziale senza distorcere, screpolare o contaminare il componente finale. Ciò si ottiene controllando attentamente la temperatura e l'atmosfera per far evaporare il legante o scomporlo chimicamente in componenti che possono essere estratti in sicurezza.

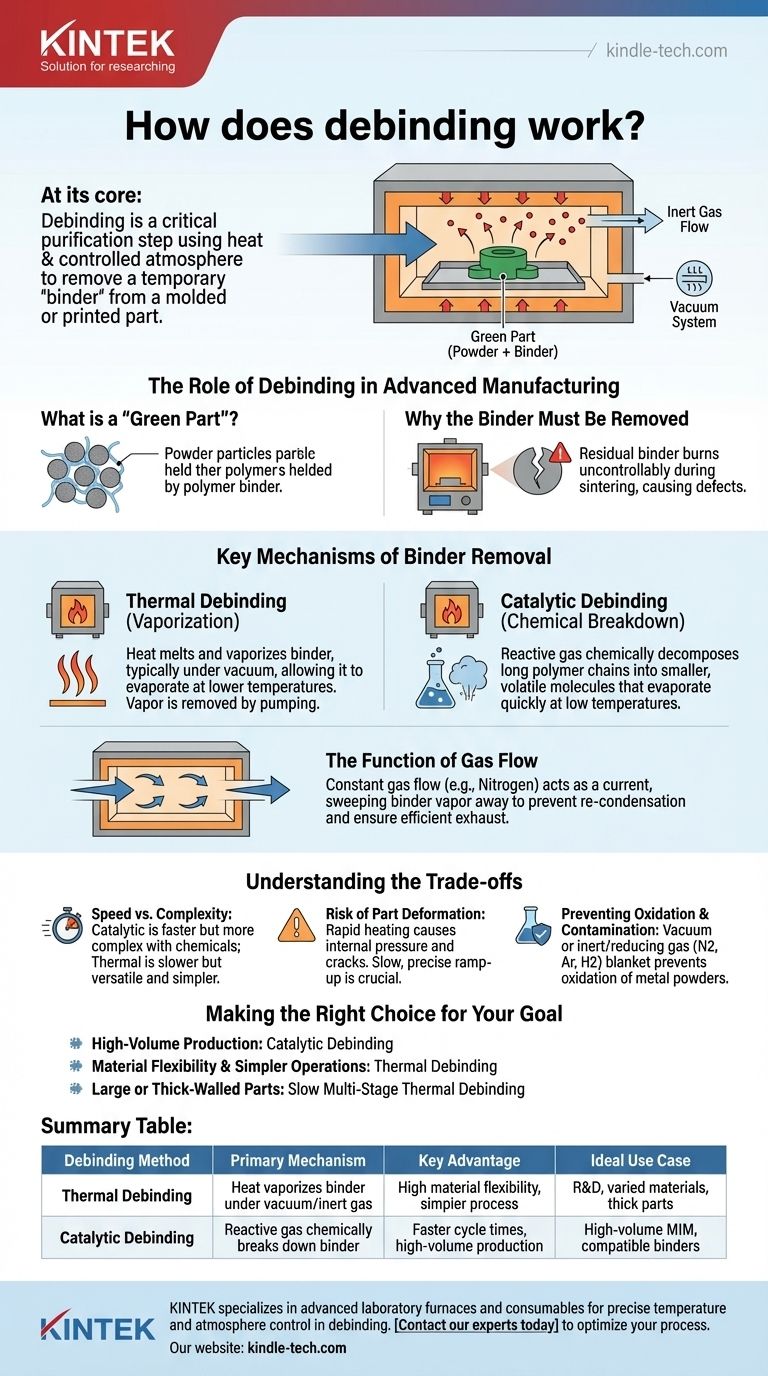

Il ruolo del Debinding nella produzione avanzata

Prima che una parte metallica o ceramica raggiunga la sua densità e resistenza finali, inizia come una "parte verde". Questa parte verde è una miscela della polvere del materiale finale (come l'acciaio) e di un legante sacrificale (spesso un polimero).

Cos'è una "Parte Verde"?

Una parte verde è il risultato iniziale di processi come lo stampaggio a iniezione di metallo (MIM) o la stampa 3D a getto di legante. Il legante agisce come una colla temporanea, mantenendo la polvere metallica o ceramica nella forma desiderata.

Sebbene la parte abbia la geometria corretta, le manca la resistenza e la densità del prodotto finale. Il legante deve essere rimosso completamente prima della fase successiva.

Perché il legante deve essere rimosso

La fase finale nella creazione di una parte densa è la sinterizzazione, in cui la parte viene riscaldata fino a poco meno del suo punto di fusione. Le particelle del materiale si fondono e la parte si restringe e si densifica.

Se il legante fosse ancora presente durante la sinterizzazione, brucerebbe in modo incontrollato, rilasciando gas che creano vuoti, crepe e impurità. Il debinding assicura una struttura pulita e pura per una sinterizzazione di successo.

Meccanismi chiave di rimozione del legante

Il debinding non è un singolo processo, ma una categoria di tecniche. I due metodi principali sono termico e catalitico, entrambi si basano sulla trasformazione del legante solido in gas per la rimozione.

Debinding Termico (Vaporizzazione)

Nel debinding termico, il calore è lo strumento principale. Aumentando la temperatura in modo controllato, tipicamente sotto vuoto, il legante viene riscaldato fino a quando non si scioglie e quindi vaporizza (evapora).

L'ambiente sottovuoto è cruciale poiché abbassa il punto di ebollizione del legante, consentendogli di trasformarsi in gas a temperature più basse, il che riduce lo stress sulla parte. Questo vapore di legante viene quindi rimosso dal sistema di pompaggio del vuoto del forno.

Debinding Catalitico (Scomposizione Chimica)

Questo metodo utilizza un gas reattivo per decomporre chimicamente il legante. La parte viene riscaldata in un forno riempito con un gas specifico che agisce da catalizzatore.

Questo gas innesca una reazione chimica che scompone le lunghe catene polimeriche del legante in molecole più piccole e più volatili. Queste molecole più piccole evaporano rapidamente a bassa temperatura e vengono allontanate.

La funzione del flusso di gas

In entrambi i processi, viene spesso mantenuto un flusso costante di gas attraverso il forno. Questo gas, tipicamente inerte come l'azoto, agisce come una corrente.

Spazza via il vapore del legante dalla parte, impedendogli di ricondensarsi in aree più fredde e assicurando che venga scaricato efficientemente dalla camera.

Comprendere i compromessi

La scelta di una strategia di debinding comporta il bilanciamento della velocità, del costo e del rischio di guasto della parte. Il processo è un'operazione delicata in cui la precisione è fondamentale.

Velocità rispetto alla complessità del processo

Il debinding catalitico è significativamente più veloce del debinding termico, rendendolo ideale per la produzione ad alto volume. Tuttavia, richiede leganti specifici e compatibili e spesso comporta sostanze chimiche pericolose, aumentando la complessità.

Il debinding termico è più lento ma più versatile, poiché può essere adattato a una gamma più ampia di materiali leganti ed è generalmente un processo più semplice da gestire.

Rischio di deformazione della parte

Se il calore viene applicato troppo rapidamente, il legante può vaporizzare rapidamente all'interno della parte. Ciò crea una pressione interna del gas che può portare a gonfiore, distorsione o persino crepe.

Pertanto, i profili di debinding devono essere aumentati lentamente e con precisione, specialmente per le parti con sezioni trasversali spesse, per consentire la fuoriuscita del legante senza causare danni.

Prevenzione dell'ossidazione e della contaminazione

Alle temperature di debinding, le polveri metalliche sono altamente suscettibili all'ossidazione se esposte all'ossigeno. L'ossidazione introduce impurità che indeboliscono la parte sinterizzata finale.

Per prevenire ciò, il processo viene eseguito sottovuoto o viene spurgato con un gas inerte (come azoto o argon) per creare una barriera protettiva. In alcuni casi, viene utilizzato un gas riducente (come l'idrogeno) per invertire attivamente qualsiasi ossidazione minore che possa verificarsi.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di debinding dovrebbe allinearsi direttamente con i tuoi obiettivi di produzione e con le caratteristiche specifiche delle tue parti.

- Se la tua attenzione principale è la produzione ad alto volume: il debinding catalitico è spesso la scelta superiore per la sua velocità, a condizione che tu possa gestire i requisiti chimici e specifici del materiale.

- Se la tua attenzione principale è la flessibilità dei materiali e le operazioni più semplici: il debinding termico è un metodo più adattabile e indulgente adatto a una vasta gamma di applicazioni, inclusa la ricerca e lo sviluppo.

- Se stai lavorando con parti grandi o a parete spessa: un ciclo di debinding termico lento e multistadio è fondamentale per rimuovere in sicurezza il legante senza accumulare pressione interna che causa difetti.

Padroneggiare il processo di debinding è essenziale per trasformare una fragile parte verde in un componente impeccabile e ad alte prestazioni.

Tabella riassuntiva:

| Metodo di Debinding | Meccanismo Principale | Vantaggio Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| Debinding Termico | Il calore vaporizza il legante sotto vuoto/gas inerte | Elevata flessibilità del materiale, processo più semplice | R&S, materiali diversi, parti spesse |

| Debinding Catalitico | Il gas reattivo scompone chimicamente il legante | Tempi ciclo più rapidi, produzione ad alto volume | MIM ad alto volume, leganti compatibili |

Pronto a ottimizzare il tuo processo di debinding per parti sinterizzate impeccabili?

KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo per la lavorazione termica. Le nostre soluzioni forniscono il controllo preciso della temperatura e dell'atmosfera critico per un debinding di successo, aiutandoti a prevenire difetti e a ottenere una densità superiore delle parti.

Contatta oggi i nostri esperti per discutere di come le nostre attrezzature possono migliorare il tuo flusso di lavoro di stampaggio a iniezione di metallo (MIM) o di produzione additiva.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni