In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo sofisticato per "far crescere" un film ultrasottile e ad alte prestazioni su una superficie. Funziona introducendo un gas precursore volatile in una camera di reazione. Quando viene applicata energia, questo gas subisce una reazione chimica o decomposizione, depositando uno strato solido sul materiale bersaglio, noto come substrato. Questo processo costruisce il film desiderato molecola per molecola.

La Deposizione Chimica da Fase Vapore non è un semplice processo di spruzzatura o immersione; è una reazione chimica in fase gassosa che costruisce un film solido direttamente su un substrato. Questo metodo offre un controllo eccezionale sulla purezza e sulla struttura di un film, ma la sua dipendenza da alta energia, spesso calore intenso, è il suo compromesso più significativo.

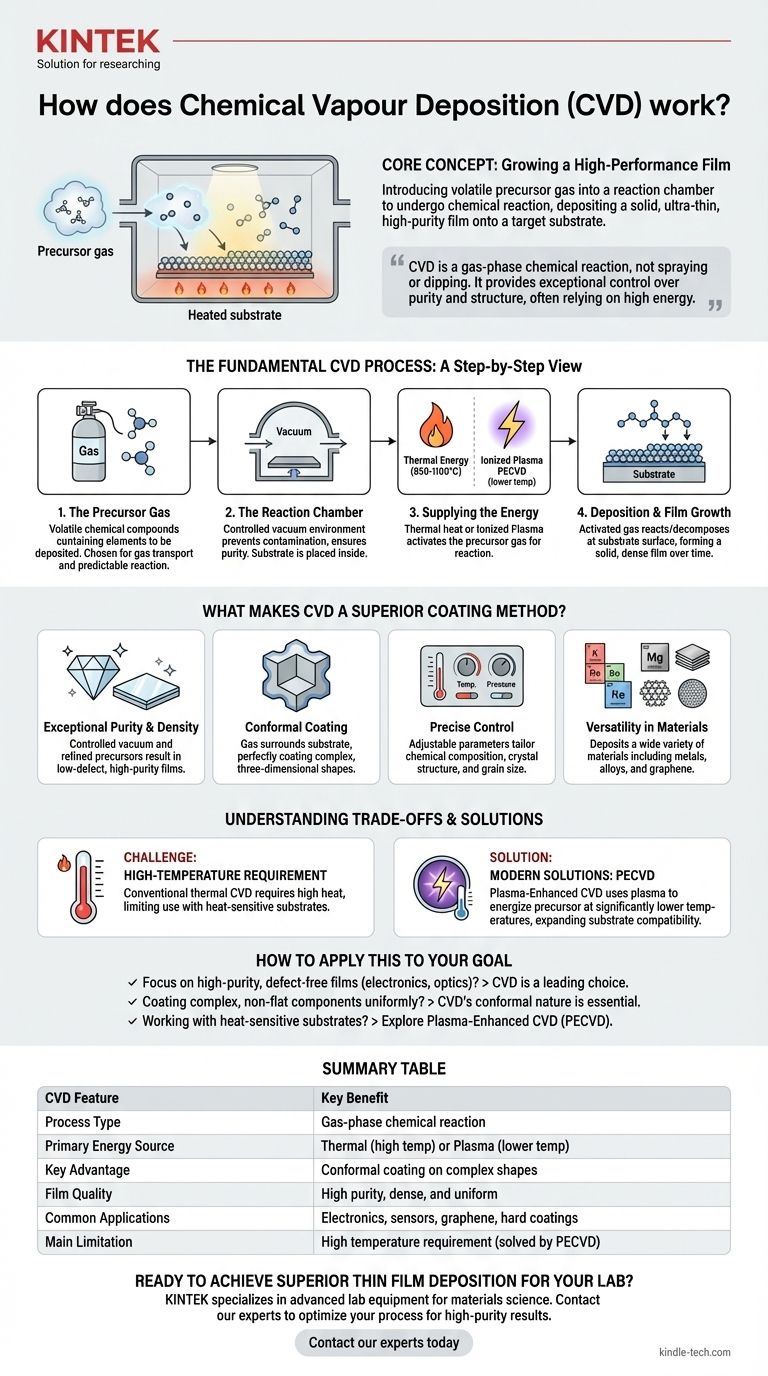

Il Processo CVD Fondamentale: Una Visione Passo-Passo

Per comprendere veramente la CVD, è meglio scomporla nelle sue fasi operative principali. Ogni passaggio è fondamentale per ottenere un prodotto finale di alta qualità e uniforme.

Il Gas Precursore

Il processo inizia con uno o più gas precursori volatili. Questi sono composti chimici che contengono gli elementi che si desidera depositare. Sono scelti specificamente per la loro capacità di essere trasportati come gas e di reagire in modo prevedibile in determinate condizioni.

La Camera di Reazione

Il gas precursore viene iniettato in una camera sigillata, che tipicamente opera sotto vuoto. Questo ambiente controllato è cruciale per prevenire la contaminazione dall'aria e garantire la purezza del film depositato. Il componente da rivestire, il substrato, viene posizionato all'interno di questa camera.

Fornitura di Energia

Affinché la reazione chimica avvenga, deve essere fornita energia. Esistono due metodi principali per questo.

Il più comune è l'energia termica, dove il substrato viene riscaldato a un'alta temperatura di reazione (spesso 850-1100°C). Questo calore intenso fornisce l'energia necessaria per scomporre il gas precursore.

In alternativa, può essere utilizzato un plasma ionizzato. Metodi come la CVD potenziata da plasma (PECVD) utilizzano campi elettromagnetici per creare un plasma, che attiva il gas precursore a temperature molto più basse.

La Deposizione e la Crescita del Film

Una volta attivato dalla fonte di energia, il gas precursore reagisce o si decompone sulla superficie del substrato o nelle sue vicinanze. Questo cambiamento chimico lascia un materiale solido che si lega direttamente al substrato, formando un film sottile e denso.

Nel tempo, questo processo di deposizione continua, costruendo il film allo spessore desiderato in modo altamente controllato e uniforme.

Cosa Rende la CVD un Metodo di Rivestimento Superiore?

La ragione per cui la CVD è un approccio leader per la produzione di materiali avanzati come il grafene è dovuta a una serie unica di vantaggi che derivano direttamente dal suo meccanismo di deposizione in fase gassosa.

Purezza e Densità Eccezionali

Poiché il processo avviene in un ambiente sottovuoto controllato con gas precursori altamente raffinati, i film risultanti hanno una purezza estremamente elevata e una buona densità. Questa qualità a basso difetto è essenziale per applicazioni come l'elettronica e i sensori ad alte prestazioni.

Rivestimento Conforme per Forme Complesse

A differenza dei metodi di deposizione a linea di vista (come la spruzzatura), il gas precursore nella CVD circonda interamente il substrato. Ciò si traduce in un rivestimento perfettamente conforme che copre uniformemente forme complesse e tridimensionali, una caratteristica spesso descritta come una "buona proprietà di avvolgimento".

Controllo Preciso sulle Proprietà del Materiale

Regolando attentamente parametri come temperatura, pressione e composizione del gas, gli ingegneri possono controllare con precisione le caratteristiche del film finale. Ciò include la sua composizione chimica, la struttura cristallina e persino la dimensione dei grani, consentendo materiali altamente personalizzati.

Versatilità nei Materiali

La CVD è una tecnica incredibilmente versatile. Può essere utilizzata per depositare un'ampia varietà di materiali, inclusi film metallici, film non metallici come il grafene, leghe multicomponenti e strati ceramici duri.

Comprendere i Compromessi e le Limitazioni

Nessun processo tecnico è privo di sfide. La limitazione principale della CVD tradizionale è direttamente collegata alla sua maggiore forza: l'uso di alta energia.

Il Requisito di Alta Temperatura

La CVD termica convenzionale richiede temperature estremamente elevate per avviare la reazione chimica. Molti potenziali materiali del substrato semplicemente non possono sopportare questo calore senza fondere, deformarsi o degradarsi, il che limita gravemente la gamma di possibili applicazioni.

Soluzioni Moderne: CVD Potenziata da Plasma (PECVD)

Per superare la limitazione della temperatura, sono stati sviluppati metodi come la CVD Potenziata da Plasma (PECVD). Utilizzando il plasma anziché il calore per energizzare il gas precursore, la deposizione può avvenire a temperature significativamente più basse, rendendo il processo compatibile con una gamma molto più ampia di substrati.

Compatibilità del Substrato

Anche con opzioni a bassa temperatura, la compatibilità del substrato rimane una considerazione chiave. La chimica superficiale e le proprietà fisiche del substrato devono consentire un forte legame del film depositato.

Come Applicare Questo al Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del tuo materiale e della tua applicazione.

- Se il tuo obiettivo principale è creare film sottili ad alta purezza e privi di difetti per l'elettronica o l'ottica: la CVD è una scelta leader grazie al suo controllo preciso sulla struttura e composizione del film.

- Se il tuo obiettivo principale è rivestire uniformemente componenti complessi e non piatti: la natura conforme della CVD garantisce uno strato uniforme su tutta la superficie dove altri metodi fallirebbero.

- Se stai lavorando con substrati sensibili al calore come polimeri o alcune leghe: devi guardare oltre la CVD termica tradizionale ed esplorare varianti a bassa temperatura come la CVD potenziata da plasma (PECVD).

In definitiva, comprendere i principi della CVD ti consente di selezionare la giusta strategia di deposizione del materiale per le applicazioni più esigenti.

Tabella Riepilogativa:

| Caratteristica CVD | Beneficio Chiave |

|---|---|

| Tipo di Processo | Reazione chimica in fase gassosa |

| Fonte di Energia Primaria | Termica (alta temp) o Plasma (bassa temp) |

| Vantaggio Chiave | Rivestimento conforme su forme complesse |

| Qualità del Film | Alta purezza, denso e uniforme |

| Applicazioni Comuni | Elettronica, sensori, grafene, rivestimenti duri |

| Limitazione Principale | Requisito di alta temperatura (risolto dalla PECVD) |

Pronto a ottenere una deposizione di film sottili superiore per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratori di scienza dei materiali e ricerca. Che tu stia sviluppando elettronica di prossima generazione, rivestendo componenti complessi o esplorando nanomateriali come il grafene, la nostra esperienza nelle tecnologie di deposizione può aiutarti a ottimizzare il tuo processo per risultati ad alta purezza e uniformi.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato