In sostanza, la ricottura è un processo di trattamento termico controllato che modifica la microstruttura interna di un materiale per ottenere proprietà più desiderabili. Generalmente comporta il riscaldamento di un materiale a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento lento. Questo "ripristina" il materiale, rendendolo principalmente più morbido, più duttile e più facile da lavorare alleviando le tensioni interne e riducendo i difetti.

Sebbene sia spesso percepita semplicemente come un metodo per "ammorbidire" un materiale, la ricottura è più accuratamente un ripristino strutturale controllato. L'obiettivo reale è alleviare le tensioni interne e affinare la struttura cristallina, il che a sua volta migliora proprietà come duttilità, lavorabilità alle macchine e conducibilità elettrica.

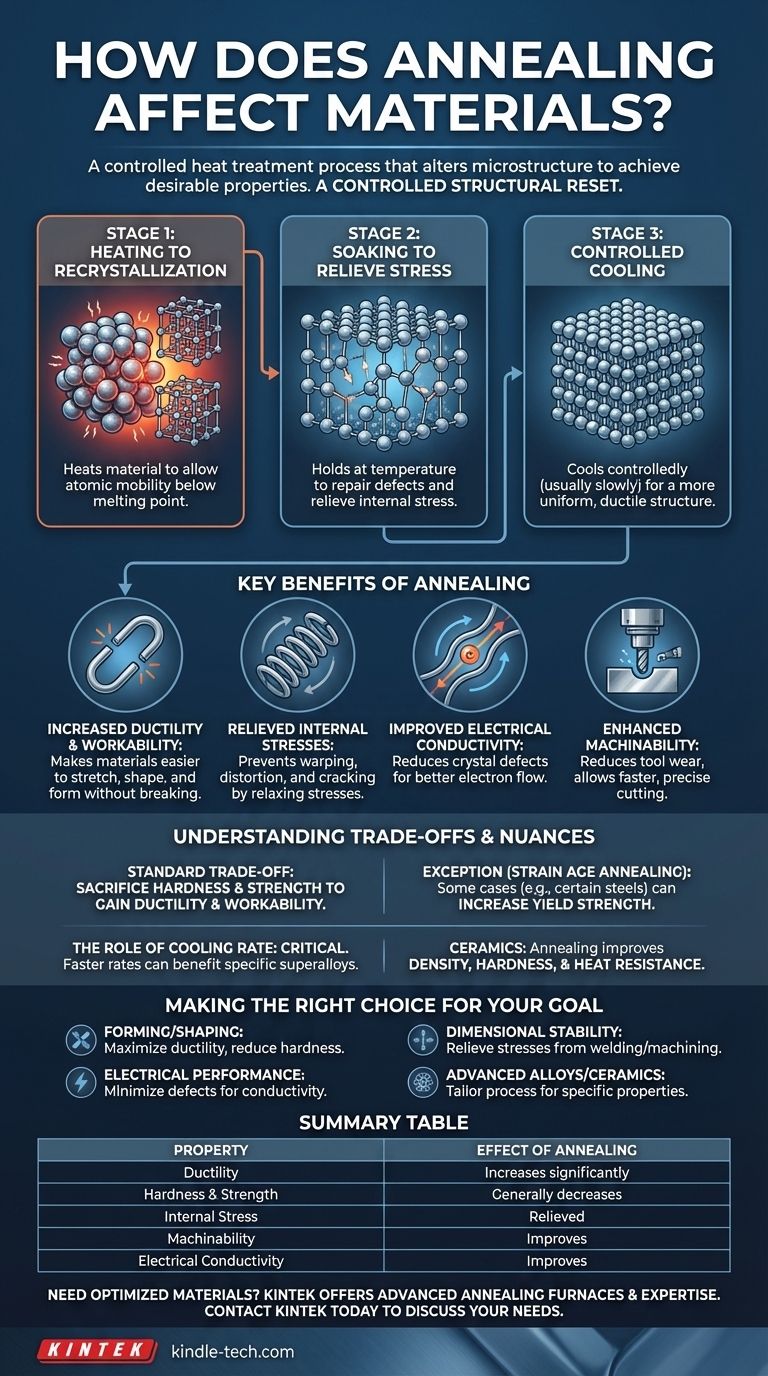

Il Meccanismo Centrale: Riorganizzare la Microstruttura

La ricottura non è un'azione singola, ma un processo in tre fasi. Il risultato è determinato dal controllo preciso di temperatura, tempo e velocità di raffreddamento, che manipolano direttamente la disposizione atomica del materiale.

Fase 1: Riscaldamento alla Ricristallizzazione

Il materiale viene riscaldato a una specifica temperatura di ricottura. Questa temperatura è sufficientemente alta da consentire agli atomi nel reticolo cristallino di diventare mobili, ma rimane al di sotto del punto di fusione del materiale.

Fase 2: Mantenimento per Alleviare le Tensioni

Il materiale viene mantenuto a questa temperatura elevata per un periodo stabilito. Durante questa fase di "mantenimento", gli atomi mobili migrano, riparando efficacemente i difetti come le dislocazioni all'interno della struttura cristallina e alleviando le tensioni interne introdotte da lavorazioni precedenti (come piegature o lavorazioni meccaniche).

Fase 3: Raffreddamento Controllato per le Proprietà Desiderate

Il materiale viene quindi raffreddato in modo controllato. Per la maggior parte dei metalli come acciaio, rame e ottone, una lenta velocità di raffreddamento è fondamentale. Ciò consente la formazione di una struttura cristallina nuova, più uniforme e meno sollecitata, con conseguente materiale più duttile e morbido.

Vantaggi Chiave della Ricottura

Affinando la microstruttura, la ricottura produce diversi benefici significativi e pratici in diverse applicazioni.

Aumento della Duttilità e della Lavorabilità

Il vantaggio principale della ricottura è un aumento significativo della duttilità, ovvero la capacità di essere allungato o modellato senza rompersi. Riducendo durezza e tensione interna, rende i materiali molto più lavorabili per processi come stampaggio, trafilatura e formatura.

Alleviamento delle Tensioni Interne

Processi come saldatura, fusione e lavorazione a freddo introducono un'enorme tensione nella struttura di un materiale. Se lasciate senza intervento, queste tensioni possono causare deformazioni, distorsioni o persino crepe nel tempo. La ricottura fornisce un modo per rilassare queste tensioni, garantendo la stabilità dimensionale.

Miglioramento della Conduttività Elettrica

I difetti e le dislocazioni nel reticolo cristallino di un materiale ostacolano il flusso di elettroni. Riducendo il numero di queste dislocazioni, la ricottura crea un percorso più chiaro, che può portare a una migliore conducibilità elettrica.

Miglior Lavorabilità alle Macchine

Un materiale più morbido, più uniforme e meno fragile è significativamente più facile da lavorare meccanicamente. La ricottura migliora la lavorabilità riducendo l'usura degli utensili e consentendo operazioni di taglio più rapide e precise.

Comprendere i Compromessi e le Sfumature

Sebbene i principi generali della ricottura siano semplici, i risultati specifici dipendono fortemente dal materiale e dai parametri del processo.

Il Compromesso Standard: Durezza in cambio di Duttilità

Per la maggior parte dei metalli comuni, il compromesso principale è chiaro: si sacrifica la durezza e la resistenza alla trazione per ottenere duttilità e lavorabilità. Questa è una scelta deliberata fatta per preparare il materiale per le fasi di produzione successive.

L'Eccezione: Ricottura di Invecchiamento per Deformazione

In alcuni casi specifici, una ricottura a bassa temperatura può effettivamente aumentare la resistenza allo snervamento. Ad esempio, in alcuni acciai, un processo attentamente controllato consente agli atomi di carbonio di migrare e bloccare le dislocazioni in posizione. Questo effetto di "atmosfera di Cottrell" rende il materiale più resistente ma ne riduce anche l'allungamento (duttilità).

Il Ruolo Critico della Velocità di Raffreddamento

Sebbene il raffreddamento lento sia lo standard, non è una regola universale. Per alcuni materiali avanzati, come la superlega Inco X-750, una velocità di raffreddamento più rapida può effettivamente produrre una durezza inferiore, rendendola più facile da lavorare nelle operazioni successive. Ciò evidenzia che il processo deve essere adattato alla lega specifica.

La Ricottura Oltre i Metalli: Il Caso delle Ceramiche

La ricottura è anche un processo critico per le ceramiche, ma gli effetti possono essere diversi. Viene utilizzata per migliorare la densità, la durezza e la resistenza al calore dei prodotti ceramici. Il processo stabilizza il materiale e qualsiasi rivestimento superficiale, rendendo il prodotto finale più resistente, più affidabile e di qualità superiore.

Fare la Scelta Giusta per il Vostro Obiettivo

La ricottura non è una soluzione universale, ma uno strumento versatile per la preparazione dei materiali. Il vostro obiettivo specifico detterà come e perché dovreste applicarla.

- Se il vostro obiettivo principale è preparare un materiale per la formatura o la sagomatura: Utilizzate un processo di ricottura standard per aumentare significativamente la duttilità e ridurre la durezza, rendendo il materiale molto meno incline a fessurazioni.

- Se il vostro obiettivo principale è ottimizzare le prestazioni elettriche: Ricuocete il materiale per ridurre i difetti cristallini e le dislocazioni, migliorando così la sua conducibilità elettrica.

- Se il vostro obiettivo principale è garantire la stabilità dimensionale dopo la lavorazione meccanica o la saldatura: Applicate un ciclo di ricottura specificamente per alleviare le tensioni interne che altrimenti potrebbero portare a deformazioni o guasti prematuri.

- Se il vostro obiettivo principale è lavorare con leghe o ceramiche avanzate: Riconoscete che gli effetti della ricottura sono altamente specifici; potrebbe aumentare la durezza nelle ceramiche o richiedere velocità di raffreddamento precise per alcune superleghe.

In definitiva, comprendere la ricottura vi consente di controllare con precisione le proprietà di un materiale per soddisfare le esigenze della vostra applicazione specifica.

Tabella Riassuntiva:

| Cambiamento di Proprietà Chiave | Effetto della Ricottura |

|---|---|

| Duttilità | Aumenta significativamente |

| Durezza e Resistenza | Generalmente diminuisce |

| Tensione Interna | Alleviata |

| Lavorabilità alle Macchine | Migliora |

| Conducibilità Elettrica | Migliora |

Avete bisogno di ottimizzare le proprietà dei materiali per il vostro laboratorio o processo di produzione?

La ricottura è una scienza precisa. Le attrezzature giuste sono fondamentali per ottenere risultati coerenti e affidabili. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, inclusi forni di ricottura avanzati progettati per un controllo esatto della temperatura e un riscaldamento uniforme.

Aiutiamo i nostri clienti nella ricerca e nella produzione a:

- Migliorare la lavorabilità e le prestazioni dei materiali

- Garantire la stabilità dimensionale dei componenti critici

- Migliorare la qualità e l'affidabilità dei vostri prodotti finali

Lasciate che i nostri esperti vi aiutino a selezionare la soluzione di ricottura perfetta per i vostri materiali e obiettivi specifici. Contattate KINTEK oggi stesso per discutere le vostre esigenze!

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Domande frequenti

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo