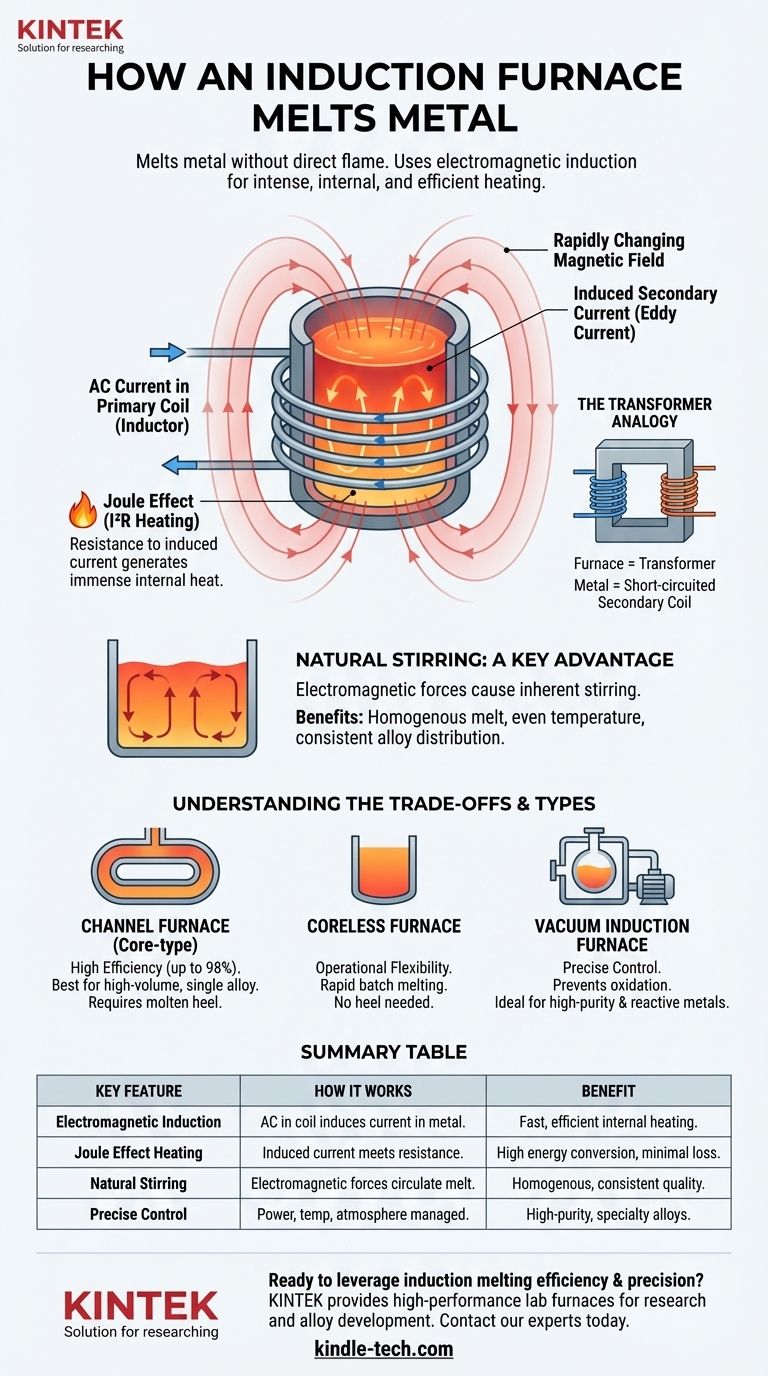

In sostanza, un forno a induzione fonde il metallo senza alcuna fiamma diretta o elemento riscaldante esterno. Utilizza il principio dell'induzione elettromagnetica per generare calore intenso direttamente all'interno del metallo da fondere. Una corrente elettrica alternata scorre attraverso una bobina primaria, creando un campo magnetico potente e in rapida variazione che induce una corrente elettrica secondaria all'interno del metallo, fondendolo in modo efficiente dall'interno verso l'esterno.

Un forno a induzione funziona come un potente trasformatore in cui il metallo da fondere funge da secondario in cortocircuito. Questo metodo fornisce una fusione altamente efficiente e controllabile, unita a un'azione di mescolamento naturale fondamentale per produrre leghe omogenee di alta qualità.

Il Principio Fondamentale: Riscaldamento Elettromagnetico

La tecnologia alla base di un forno a induzione è un'applicazione diretta della Legge di Induzione di Faraday e dell'effetto Joule. Converte l'energia elettrica in energia termica con notevole efficienza.

Il Forno come Trasformatore

Un forno a induzione opera sullo stesso principio di un trasformatore. Una bobina primaria, avvolta attorno a un nucleo o al crogiolo stesso, viene attraversata da una corrente alternata (AC).

I pezzi di metallo all'interno del forno, o l'anello di metallo fuso in un forno a canale, diventano di fatto la bobina secondaria. La corrente alternata nella bobina primaria induce una corrente molto più intensa a fluire all'interno del metallo.

Generazione di Calore tramite l'Effetto Joule

Questa grande corrente indotta, che scorre contro la naturale resistenza elettrica del metallo, genera un calore immenso. Questo fenomeno è noto come effetto Joule (o riscaldamento I²R).

Poiché il calore viene generato all'interno del metallo, il processo è estremamente rapido ed efficiente, con una minima dispersione di calore nell'ambiente circostante.

Il Ruolo Critico della Corrente Alternata

Un campo magnetico statico non indurrebbe una corrente. Il processo si basa su un campo magnetico in costante cambiamento, motivo per cui la corrente alternata (AC) a una frequenza specifica è essenziale per il funzionamento del forno.

Un Vantaggio Chiave: Mescolamento Naturale

Uno dei vantaggi più significativi della fusione a induzione è il mescolamento intrinseco del bagno fuso, che è anch'esso il risultato di forze elettromagnetiche.

Come Avviene il Mescolamento

Il potente campo magnetico generato dalla bobina interagisce con le forti correnti elettriche che attraversano il metallo fuso. Questa interazione crea forze che provocano il movimento del metallo liquido.

In genere, ciò costringe il metallo fuso a salire al centro e a scendere lungo i bordi, creando un ciclo di auto-mescolamento continuo. Questo è spesso visibile come un cumulo rialzato, o menisco, sulla superficie della massa fusa.

Vantaggi di una Massa Fusa Omogenea

Questa azione di mescolamento naturale è vitale per la produzione di metalli di alta qualità. Assicura una distribuzione uniforme della temperatura in tutto il lotto.

Inoltre, garantisce che eventuali leghe aggiunte siano completamente miscelate, ottenendo un prodotto finale perfettamente omogeneo con composizione chimica e proprietà costanti.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Comprendere le sue caratteristiche specifiche è fondamentale per sfruttarla correttamente.

Alta Efficienza, Applicazioni Specifiche

I forni a nucleo o forni a canale sono estremamente efficienti, convertendo fino al 98% dell'energia elettrica in calore. Tuttavia, sono più adatti per mantenere e fondere grandi volumi continui di un unico tipo di metallo.

Questi forni richiedono un ciclo continuo di metallo fuso (un "tallone") per funzionare, rendendoli meno flessibili per frequenti cambi di lega o operazioni a lotti.

Controllo vs. Complessità

I moderni forni a induzione offrono un controllo senza pari sul processo di fusione. Parametri come potenza, temperatura e tempo possono essere automatizzati con precisione.

Sistemi come i forni a induzione sottovuoto consentono la fusione in un'atmosfera controllata (vuoto o gas inerte), essenziale per prevenire l'ossidazione quando si lavora con metalli reattivi. Questo livello di controllo, tuttavia, comporta una maggiore complessità e costo delle apparecchiature.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un tipo specifico di forno a induzione dipende interamente dall'obiettivo operativo.

- Se la tua priorità principale è la fusione continua ad alto volume di una singola lega: Un forno a induzione a canale offre la massima efficienza elettrica possibile per il lavoro.

- Se la tua priorità principale è la produzione di leghe speciali o di alta purezza: Un forno a induzione sottovuoto fornisce il controllo atmosferico essenziale per prevenire la contaminazione e garantire la qualità metallurgica.

- Se la tua priorità principale è la flessibilità operativa e la fusione rapida a lotti: Un forno a induzione senza nucleo è spesso la scelta superiore, poiché non richiede un tallone fuso per iniziare.

In definitiva, la fusione a induzione offre una combinazione unica di efficienza, controllo preciso e qualità metallurgica che non ha eguali rispetto ai metodi tradizionali a combustibile.

Tabella Riassuntiva:

| Caratteristica Chiave | Come Funziona | Vantaggio |

|---|---|---|

| Induzione Elettromagnetica | La corrente AC in una bobina induce una potente corrente secondaria all'interno del metallo stesso. | Il calore viene generato internamente per una fusione rapida ed efficiente. |

| Riscaldamento ad Effetto Joule | La corrente indotta incontra la resistenza elettrica del metallo, creando calore intenso. | Conversione energetica altamente efficiente con minima perdita di calore. |

| Mescolamento Naturale | Le forze elettromagnetiche causano la circolazione del metallo fuso. | Assicura una massa fusa omogenea con temperatura e distribuzione della lega uniformi. |

| Controllo Preciso | Potenza, temperatura e atmosfera (es. vuoto) possono essere gestiti con precisione. | Ideale per produrre leghe speciali e di alta purezza con qualità costante. |

Pronto a sfruttare l'efficienza e la precisione della fusione a induzione nel tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione su misura per la ricerca, lo sviluppo di leghe e la produzione di metalli di elevata purezza. Le nostre soluzioni offrono il controllo e l'omogeneità necessari per risultati superiori.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare il sistema di fusione a induzione perfetto per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata