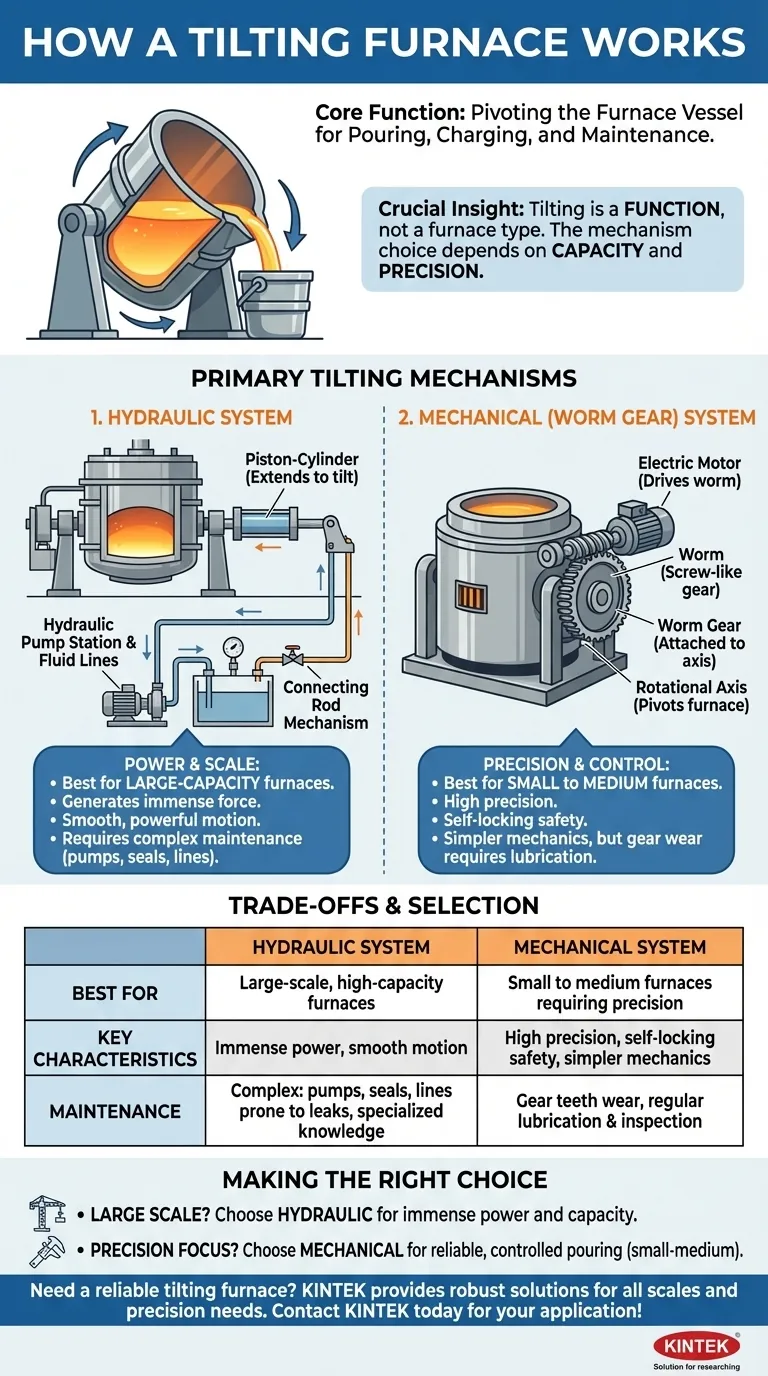

In sostanza, un forno a ribaltamento funziona facendo perno sul corpo principale del forno. Ciò si ottiene utilizzando un potente sistema di attuazione, più comunemente pistoni idraulici o un meccanismo a ingranaggi azionato da motore. L'intero corpo del forno ruota attorno a un asse orizzontale, consentendo la colata precisa e controllata del metallo fuso in una siviera o uno stampo, oltre a facilitare il caricamento e la manutenzione.

Il concetto fondamentale è che "ribaltamento" è una funzione, non un unico tipo di forno. La scelta tra i due meccanismi principali, idraulico e meccanico a ingranaggi, è dettata dalla capacità del forno e dal livello di precisione richiesto per l'operazione.

La Funzione Principale di un Forno a Ribaltamento

Prima di esaminare i meccanismi, è fondamentale comprendere perché il ribaltamento sia un requisito fondamentale in molte operazioni metallurgiche. La capacità di inclinare il forno serve a diversi scopi critici.

Scopo 1: Colata di Metallo Fuso

La funzione primaria e più ovvia è la tappatura, ovvero lo scarico del metallo fuso dal forno una volta raggiunta la temperatura e la composizione desiderate. Un'inclinazione controllata assicura una colata fluida e sicura con minima fuoriuscita e turbolenza.

Scopo 2: Ausilio nel Caricamento e nella Manutenzione

Il ribaltamento può essere utilizzato anche per posizionare il forno per facilitare il caricamento (inserimento delle materie prime) o per operazioni di manutenzione come la rimozione e sostituzione degli elettrodi in un forno ad arco elettrico.

Spiegazione dei Meccanismi di Ribaltamento Principali

Sebbene l'obiettivo sia semplice—inclinare il forno—l'ingegneria necessaria per realizzarlo per un recipiente contenente tonnellate di metallo fuso è significativa. Due progetti dominano il settore.

Sistemi di Ribaltamento Idraulico

Un sistema di ribaltamento idraulico utilizza la potenza del fluido pressurizzato per muovere il forno. È composto da una stazione di pompaggio ad alta pressione, tubazioni e uno o più cilindri-pistoni idraulici collegati al corpo del forno.

Quando viene attivata, la pompa forza il fluido idraulico nei cilindri, estendendo i pistoni. Questa forza lineare viene trasferita attraverso un meccanismo a biella, che ruota il forno in modo fluido e potente. Questo metodo è comune per i forni più grandi dove è necessaria un'immensa forza.

Sistemi di Ribaltamento Meccanico (a Vite Senza Fine)

Questo meccanismo si basa su un motore e un set di ingranaggi specializzato. Un motore elettrico aziona una vite senza fine (un ingranaggio a vite), che si innesta con un grande ingranaggio a vite senza fine attaccato all'asse di rotazione del forno.

Mentre il motore fa girare la vite senza fine, l'ingranaggio a vite senza fine ruota molto lentamente ma con una coppia tremenda, inclinando il forno con elevata precisione. Questo sistema è spesso preferito per i forni a induzione di piccole e medie dimensioni, tipicamente con capacità da 1 a 3 tonnellate.

Comprendere i Compromessi: Idraulico vs. Meccanico

La scelta tra un sistema idraulico e uno meccanico comporta chiari compromessi ingegneristici relativi alla potenza, al controllo e alla manutenzione.

Potenza e Scala

I sistemi idraulici generano un'immensa forza, rendendoli lo standard per i forni di grande capacità dove il peso del recipiente e del suo contenuto è considerevole.

I sistemi a ingranaggi meccanici sono altamente efficaci ma sono generalmente limitati ad applicazioni su scala ridotta dove la coppia richiesta è inferiore.

Precisione e Controllo

Il meccanismo a vite senza fine è naturalmente autobloccante, il che significa che non può essere azionato al contrario. Ciò fornisce una caratteristica di sicurezza intrinseca e consente un controllo posizionale estremamente preciso e senza slittamenti durante la colata.

I sistemi idraulici offrono un movimento molto fluido e potente, ma richiedono valvole di controllo e sistemi più complessi per ottenere lo stesso livello di posizionamento finemente regolato.

Manutenzione e Complessità

I sistemi idraulici coinvolgono pompe, linee ad alta pressione e guarnizioni che possono essere soggette a perdite nel tempo. La manutenzione spesso richiede conoscenze specialistiche dei circuiti idraulici.

I sistemi meccanici sono generalmente più semplici, ma i denti degli ingranaggi sono soggetti a usura significativa e richiedono lubrificazione e ispezione regolari per prevenire guasti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un meccanismo di ribaltamento non è arbitraria; è una diretta conseguenza della scala prevista del forno e delle esigenze operative.

- Se la tua priorità principale è la produzione su larga scala: Un sistema idraulico è la scelta necessaria per gestire l'immenso peso e fornire la potenza grezza necessaria per inclinare in sicurezza forni ad alta capacità.

- Se la tua priorità principale è la precisione per forni piccoli e medi: Un sistema a ingranaggi a vite senza fine azionato da motore offre un controllo eccellente e affidabile con meccanica più semplice e caratteristiche di sicurezza intrinseche.

In definitiva, il sistema di ribaltamento giusto è quello che soddisfa in modo sicuro e affidabile le esigenze fisiche del forno che è progettato per muovere.

Tabella Riassuntiva:

| Meccanismo di Ribaltamento | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Sistema Idraulico | Forni di grande scala e ad alta capacità | Potenza immensa, movimento fluido, manutenzione complessa |

| Sistema Meccanico (a Vite Senza Fine) | Forni piccoli e medi che richiedono precisione | Alta precisione, sicurezza autobloccante, meccanica più semplice |

Hai bisogno di un forno a ribaltamento affidabile per il tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo forni robusti su misura per i tuoi specifici processi metallurgici. Sia che tu abbia bisogno dell'immensa potenza di un sistema idraulico per la produzione su larga scala o del controllo preciso di un sistema a ingranaggi meccanici per lotti più piccoli, i nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per garantire una colata sicura, efficiente e controllata.

Contatta KINTEK oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per il forno a ribaltamento!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative