In sostanza, un forno da laboratorio è un dispositivo che genera e contiene alte temperature all'interno di una camera isolata. Funziona convertendo l'energia elettrica in calore e quindi trasferendo tale calore a un campione utilizzando una combinazione di radiazione termica e convezione per ottenere una temperatura precisa e uniforme.

L'obiettivo fondamentale di qualsiasi forno da laboratorio è creare un ambiente termico altamente controllato e uniforme. I meccanismi specifici che utilizza — principalmente la radiazione ad alte temperature e la convezione per una maggiore uniformità — sono scelti in base all'applicazione prevista, come fusione, sinterizzazione o analisi chimica.

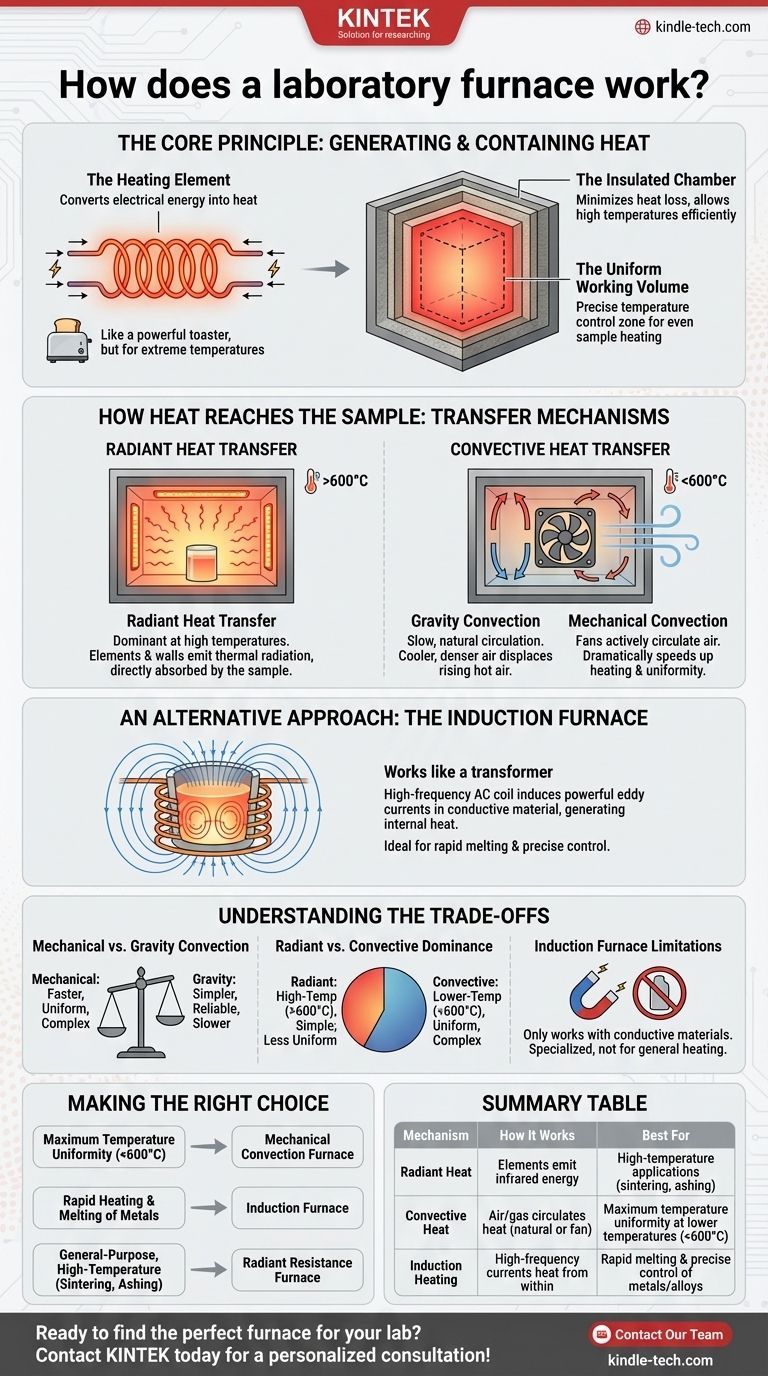

Il Principio Fondamentale: Generare e Contenere il Calore

Il funzionamento di un forno può essere suddiviso in due funzioni principali: produrre calore e mantenerlo dove è necessario.

L'Elemento Riscaldante

La maggior parte dei forni da laboratorio comuni sono forni a resistenza elettrica. Utilizzano elementi riscaldanti, spesso realizzati con leghe o ceramiche speciali, che si riscaldano notevolmente quando una corrente elettrica li attraversa.

Questo è lo stesso principio utilizzato in un semplice tostapane, ma ingegnerizzato per temperature molto più elevate e un maggiore controllo.

La Camera Isolata

Gli elementi riscaldanti sono alloggiati all'interno di una camera altamente isolata. Questa camera riduce al minimo la dispersione di calore nell'ambiente circostante, consentendo al forno di raggiungere e mantenere alte temperature in modo efficiente e sicuro.

Il Volume di Lavoro Uniforme

All'interno di questa camera si trova una regione specifica nota come volume di lavoro uniforme. Questo è lo spazio tridimensionale in cui la temperatura è controllata entro tolleranze molto strette, garantendo che l'intero campione venga riscaldato in modo uniforme.

Come il Calore Raggiunge il Campione: I Meccanismi di Trasferimento

Una volta generato il calore, questo deve essere trasferito all'oggetto in lavorazione. Ciò avviene attraverso due processi fisici principali, che spesso lavorano in tandem.

Trasferimento di Calore Radiante

Alle alte temperature raggiunte in molti forni, il calore radiante è il meccanismo di trasferimento dominante. Gli elementi riscaldanti caldi emettono radiazioni termiche (energia infrarossa), che viaggiano attraverso lo spazio e vengono assorbite direttamente dal campione.

Anche le pareti della camera si riscaldano ed emettono energia, creando un effetto di riscaldamento uniforme da tutte le direzioni.

Trasferimento di Calore per Convezione

La convezione comporta il trasferimento di calore attraverso il movimento di un fluido, in questo caso, l'aria o il gas all'interno del forno. Questo metodo è cruciale per garantire l'uniformità della temperatura, specialmente a temperature più basse.

Esistono due forme di convezione:

- Convezione per Gravità: Man mano che l'aria vicino all'elemento riscaldante si riscalda, diventa meno densa e sale. Ciò sposta l'aria più fredda e densa, che scende verso l'elemento per essere riscaldata, creando un lento schema di circolazione naturale.

- Convezione Meccanica: Questi forni utilizzano ventole o soffiatori per far circolare attivamente e forzatamente l'aria. Ciò accelera notevolmente il riscaldamento e produce una temperatura molto più uniforme in tutta la camera.

Un Approccio Alternativo: Il Forno a Induzione

Un tipo meno comune ma molto efficace è il forno a induzione ad alta frequenza, che opera su un principio completamente diverso.

Il Principio del Trasformatore

Un forno a induzione funziona come un trasformatore. Una bobina primaria collegata a una alimentazione CA ad alta frequenza circonda il campione (o un crogiolo conduttivo che lo contiene). Questo induce potenti correnti parassite direttamente all'interno del campione, che funge da bobina secondaria.

La resistenza a queste correnti vorticose genera un calore rapido e intenso dal materiale stesso, piuttosto che da una fonte esterna.

Vantaggi Chiave

Questo metodo consente tempi di fusione estremamente rapidi e un controllo della temperatura eccezionalmente preciso, rendendolo ideale per applicazioni metallurgiche.

Comprendere i Compromessi

Il design di un forno ne determina le prestazioni, e ogni approccio comporta compromessi intrinseci.

Convezione Meccanica vs. Gravità

Un forno con convezione meccanica offre un'uniformità di temperatura superiore e un riscaldamento più rapido. Tuttavia, l'inclusione di soffiatori aggiunge complessità, costi e un potenziale punto di guasto meccanico. La convezione per gravità è più semplice e affidabile ma più lenta.

Dominanza Radiante vs. Convezione

I forni progettati per temperature molto elevate si basano quasi interamente sulla radiazione, poiché le ventole non possono funzionare a un calore così estremo. Sebbene semplice ed efficace, ottenere una perfetta uniformità richiede un design attento. I forni a convezione eccellono nell'uniformità al di sotto di circa 600°C.

Limitazioni del Forno a Induzione

Sebbene rapidi e precisi, i forni a induzione funzionano solo con materiali conduttivi. Sono strumenti specializzati e non sono adatti per il riscaldamento generico di ceramiche o altri isolanti a meno che non venga utilizzato un crogiolo conduttivo.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina quale principio operativo è più importante.

- Se la tua attenzione principale è la massima uniformità della temperatura per processi sensibili: Scegli un forno con convezione meccanica per applicazioni inferiori a 600°C.

- Se la tua attenzione principale è il riscaldamento rapido o la fusione di metalli: Un forno a induzione offre una velocità e un controllo della precisione senza pari.

- Se la tua attenzione principale è il lavoro generico ad alta temperatura come sinterizzazione o calcinazione: Un forno a resistenza radiante standard offre una soluzione affidabile ed efficace.

In definitiva, comprendere come un forno genera e trasferisce calore ti consente di selezionare e utilizzare questa apparecchiatura da laboratorio fondamentale in modo corretto ed efficace.

Tabella Riassuntiva:

| Meccanismo | Come Funziona | Ideale Per |

|---|---|---|

| Calore Radiante | Gli elementi riscaldanti emettono energia infrarossa, riscaldando direttamente il campione. | Applicazioni ad alta temperatura (es. sinterizzazione, calcinazione). |

| Calore Convettivo | L'aria o il gas fanno circolare il calore (naturalmente o con una ventola) per l'uniformità. | Massima uniformità della temperatura a temperature più basse (<600°C). |

| Riscaldamento a Induzione | Correnti ad alta frequenza riscaldano i materiali conduttivi dall'interno. | Fusione rapida e controllo preciso di metalli e leghe. |

Pronto a trovare il forno perfetto per le esigenze uniche del tuo laboratorio? Sia che tu abbia bisogno di un riscaldamento uniforme per processi sensibili, di una fusione rapida per la metallurgia o di prestazioni affidabili ad alta temperatura, KINTEK ha la soluzione. I nostri esperti ti aiuteranno a scegliere dalla nostra gamma di forni a convezione meccanica, a convezione per gravità e ad alta temperatura radianti per garantire risultati ottimali per la tua applicazione. Contatta oggi il nostro team per una consulenza personalizzata e scopri come le apparecchiature da laboratorio di KINTEK possono aumentare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la funzione critica di un forno ad alta temperatura nella preparazione delle spazzole di carbonio per MEC? Ottimizzare la superficie della bio-anodo

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Che tipo di forno viene utilizzato per l'essiccazione? Scopri la precisione di una stufa da laboratorio

- Perché è necessario un forno a muffola ad alta precisione per la decomposizione termica della siderite per produrre nano-ossido di ferro?

- Cos'è un forno a muffola per uso di laboratorio? Una guida alla lavorazione ad alta temperatura senza contaminazioni

- Qual è la relazione tra il contenuto di ceneri e il contenuto di umidità? Garantire un'analisi accurata del materiale

- Quale ruolo gioca un forno a muffola ad alta temperatura nell'ingegneria delle deformazioni dei materiali funzionali? Controllo preciso

- Quali sono i diversi tipi di liquidi di tempra? Scegliere il refrigerante giusto per una tempra ottimale dei metalli