In sostanza, un forno per il trattamento termico è uno strumento di precisione che utilizza un ciclo termico altamente controllato—riscaldamento, mantenimento (soaking) e raffreddamento—per alterare deliberatamente la struttura interna di un materiale. Questo processo non consiste semplicemente nel riscaldare qualcosa; è una ricetta eseguita con cura, progettata per migliorare proprietà specifiche come durezza, resistenza o duttilità senza modificare la forma del materiale.

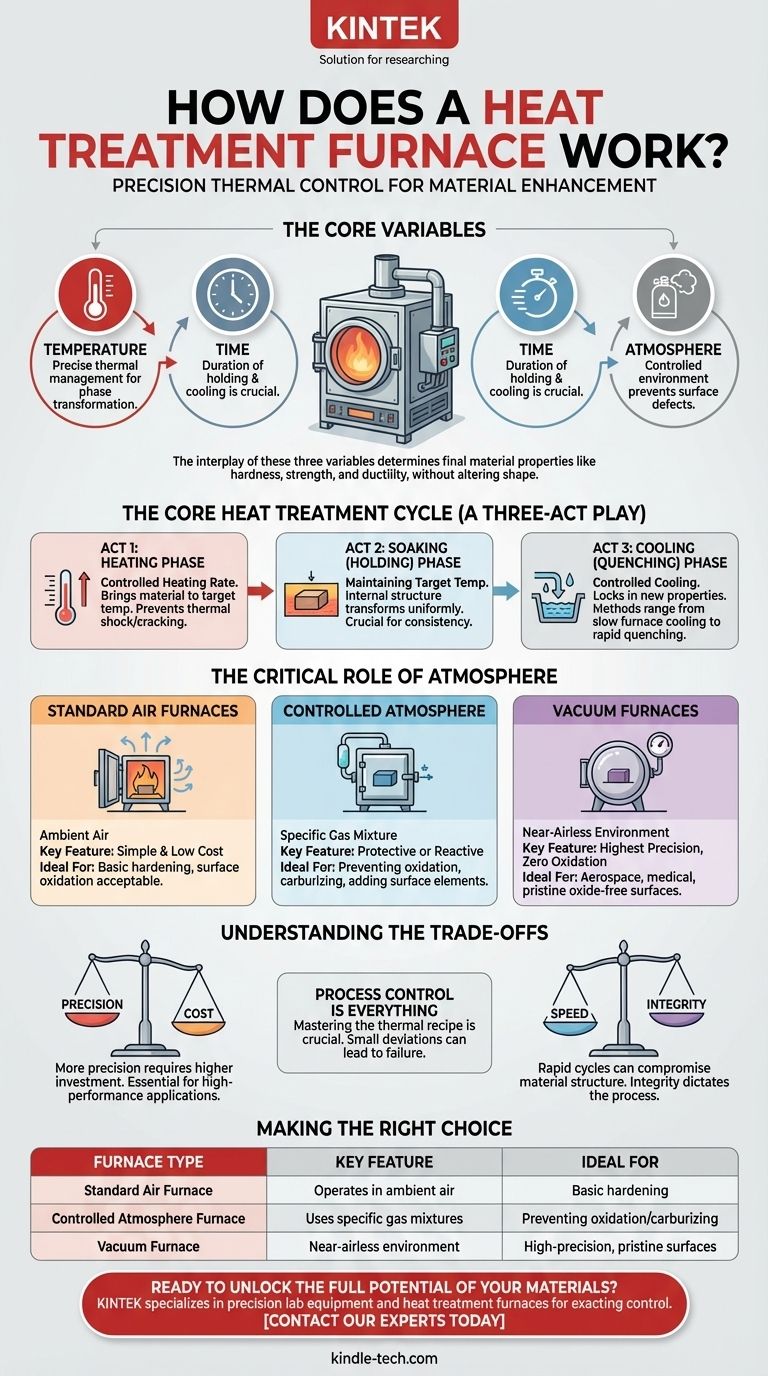

Il principio fondamentale di qualsiasi forno per il trattamento termico è la gestione precisa di tre variabili critiche: temperatura, tempo e atmosfera. Il modo in cui queste tre sono controllate determina le proprietà finali del materiale trattato.

Il Ciclo Fondamentale del Trattamento Termico

Pensa al processo come a un'opera in tre atti, dove ogni fase serve a uno scopo metallurgico distinto. Il sistema di controllo del forno automatizza l'intera sequenza per garantire coerenza e ripetibilità.

Atto 1: La Fase di Riscaldamento

Il primo passo è portare il materiale a una temperatura target a una velocità controllata. Il forno applica una grande quantità di energia durante questa fase per superare la massa termica del materiale.

La velocità di riscaldamento è critica. Un riscaldamento troppo rapido può indurre shock termico e stress, potenzialmente causando crepe o distorsioni in parti complesse.

Atto 2: La Fase di Mantenimento (Soaking)

Una volta raggiunta la temperatura target, il forno riduce la sua potenza energetica per mantenere quella temperatura con precisione. Questo periodo di mantenimento è chiamato "soaking".

Durante il soaking, la struttura cristallina interna del materiale si trasforma. La durata di questa fase è cruciale per garantire che l'intera parte, dalla superficie al nucleo, raggiunga una nuova struttura uniforme e stabile.

Atto 3: La Fase di Raffreddamento (Quenching)

Dopo il soaking, il materiale viene raffreddato in modo controllato per "fissare" le nuove proprietà. La velocità di raffreddamento è uno dei fattori più decisivi nel determinare il risultato finale.

I metodi possono variare dal raffreddamento lento all'interno del forno stesso al raffreddamento rapido (quenching) in un mezzo come olio, acqua o persino una camera a gas a raffreddamento rapido.

Il Ruolo Critico dell'Atmosfera

L'ambiente all'interno del forno è altrettanto importante quanto il ciclo di temperatura. A temperature elevate, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria, causando incrostazioni e scolorimento (ossidazione) che possono rovinare la superficie del pezzo.

Forni Standard

I forni più semplici operano in aria ambiente. Questi sono adatti per processi in cui l'ossidazione superficiale non è un problema o verrà rimossa in seguito.

Forni ad Atmosfera Controllata

Questi forni hanno un corpo ben sigillato che consente di sostituire l'aria con una miscela specifica di gas. Questa "atmosfera" può essere protettiva (inerte) per prevenire reazioni o addirittura reattiva per aggiungere intenzionalmente elementi alla superficie del materiale (come nella carburazione).

Forni Sotto Vuoto

Per il massimo livello di controllo, viene utilizzato un forno sotto vuoto. Il processo inizia pompando quasi tutta l'aria fuori dalla camera sigillata, creando un ambiente a bassa pressione.

Questo vuoto elimina il rischio di ossidazione e altre reazioni superficiali. Spesso, un gas inerte come l'argon viene reintrodotto nella camera per favorire un trasferimento di calore uniforme. L'intero processo è controllato da computer per una precisione estrema.

Comprendere i Compromessi

La scelta e il funzionamento di un forno per il trattamento termico implicano il bilanciamento di fattori contrastanti. Comprendere questi fattori è fondamentale per ottenere il risultato desiderato in modo affidabile.

Precisione vs. Costo

Un semplice forno ad aria è molto meno costoso di un forno a vuoto controllato da computer. Tuttavia, il forno a vuoto offre un controllo di gran lunga superiore sulla finitura superficiale finale e sulle proprietà del materiale, il che è irrinunciabile per applicazioni ad alte prestazioni come quelle aerospaziali o i componenti medicali.

Il Controllo del Processo è Tutto

Il forno più avanzato è inefficace se viene utilizzata la ricetta termica sbagliata. Padroneggiare il processo operativo corretto è cruciale. Una piccola deviazione nella temperatura, nel tempo di mantenimento o nella velocità di raffreddamento può portare a un pezzo difettoso, energia sprecata e una ridotta durata del forno.

Velocità vs. Integrità

Sebbene tempi di ciclo più rapidi sembrino efficienti, possono essere dannosi. Tassi di riscaldamento o raffreddamento rapidi non adatti al materiale specifico o alla geometria del pezzo sono una causa primaria di stress interno, distorsione e fessurazione. L'integrità del prodotto finale detta i parametri del ciclo, non l'orologio.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di forno e il processo di cui hai bisogno dipendono interamente dal materiale e dalle proprietà che intendi ottenere.

- Se il tuo obiettivo principale è la tempra di base di acciai per utensili semplici: Un forno ad aria standard con una vasca di tempra associata è spesso sufficiente.

- Se il tuo obiettivo principale è prevenire lo scolorimento e ottenere una finitura pulita e brillante: Un forno ad atmosfera controllata o sotto vuoto è la scelta corretta.

- Se il tuo obiettivo principale è la lavorazione di leghe sensibili e ad alte prestazioni con la massima precisione e ripetibilità: Un forno a vuoto controllato da computer è lo standard del settore.

In definitiva, un forno per il trattamento termico è uno strumento che utilizza una ricetta meticolosamente controllata di calore, tempo e atmosfera per sbloccare il potenziale nascosto di un materiale.

Tabella Riepilogativa:

| Tipo di Forno | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Forno ad Aria Standard | Opera in aria ambiente | Tempra di base dove l'ossidazione superficiale è accettabile |

| Forno ad Atmosfera Controllata | Utilizza miscele di gas specifiche | Prevenire l'ossidazione o aggiungere elementi superficiali (es. carburazione) |

| Forno Sotto Vuoto | Processa in un ambiente quasi privo d'aria | Applicazioni ad alta precisione che richiedono superfici incontaminate e prive di ossidi |

Pronto a sbloccare il pieno potenziale dei tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi forni per il trattamento termico progettati per affidabilità e controllo rigoroso. Che tu stia temprando acciai per utensili o lavorando leghe sensibili, le nostre soluzioni garantiscono risultati costanti e di alta qualità. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cosa succede durante la tempra? Una guida per ottenere la massima resistenza e durezza dell'acciaio

- Cos'è il metodo della pirolisi sottovuoto? Massimizzare la resa di liquidi con un controllo preciso del processo

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella valutazione della resistenza all'ossidazione dei rivestimenti di alluminuro?

- Quale ruolo svolge un forno a gradiente verticale ad alta temperatura nel metodo Bridgman? Padroneggia la crescita di cristalli singoli

- Quale ruolo gioca un forno ad alta temperatura nella catalisi Mn-Al-O? Guida esperta alla trasformazione di fase dell'esaalluminato

- Quali sono i passaggi della brasatura sotto vuoto? Ottieni legami metallurgici superiori e puliti

- Perché usare un forno a vuoto? Ottenere un controllo assoluto per una qualità del materiale superiore

- Quali funzioni chiave svolge un forno per trattamento termico sotto vuoto nella RBBC? Ottimizza la tua fase di slegatura della ceramica