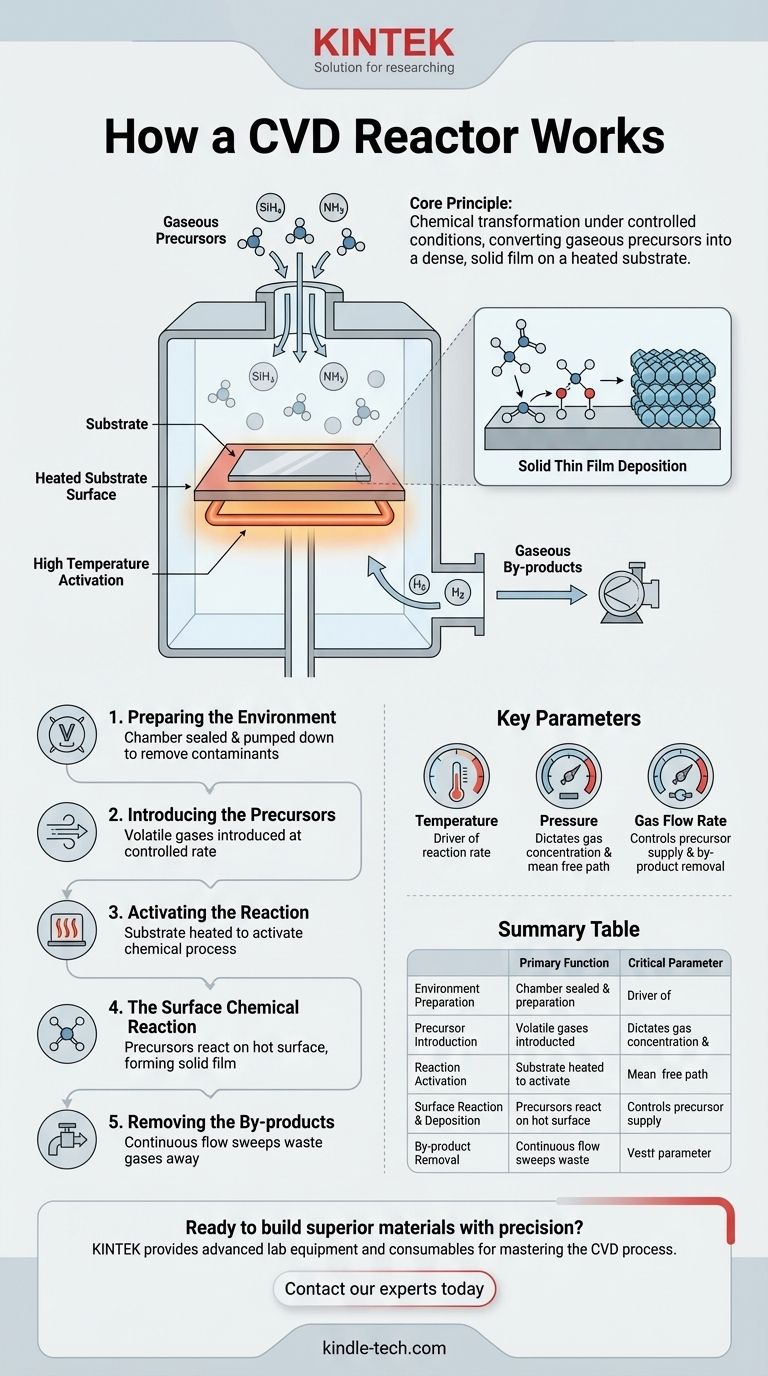

In sostanza, un reattore a deposizione chimica da fase vapore (CVD) funziona introducendo gas specifici, chiamati precursori, in una camera riscaldata e controllata contenente l'oggetto da rivestire (il substrato). Questi gas subiscono una reazione chimica o decomposizione direttamente sulla superficie calda del substrato, depositando un film sottile solido e ad alte prestazioni strato per strato. L'intero processo è meticolosamente gestito per costruire materiali con spessore, purezza e struttura precisi.

Il principio fondamentale di un reattore CVD è la trasformazione chimica in condizioni controllate. Non si tratta semplicemente di "spruzzare" un materiale; è una reazione chimica precisa a livello superficiale che converte i precursori gassosi in un film denso e solido su un substrato riscaldato.

L'anatomia del processo CVD

Un reattore CVD è l'ambiente in cui avviene questa trasformazione da gas a solido. Il processo può essere suddiviso in una sequenza di passaggi critici, ognuno dei quali svolge un ruolo vitale nella qualità finale del rivestimento.

Fase 1: Preparazione dell'ambiente

Prima dell'inizio della deposizione, il substrato viene posizionato all'interno della camera di reazione. La camera è tipicamente sigillata e pompata fino a raggiungere il vuoto.

Questo vuoto iniziale rimuove l'aria e altri potenziali contaminanti, che potrebbero altrimenti interferire con la reazione chimica e compromettere la purezza del film finale.

Fase 2: Introduzione dei precursori

Una volta preparata la camera, uno o più gas precursori volatili vengono introdotti a una portata controllata. "Volatile" significa semplicemente che esistono in uno stato gassoso a temperature relativamente basse.

Questi gas sono i mattoni del film finale. Ad esempio, per depositare un film di nitruro di silicio, potrebbero essere utilizzati gas come il silano (SiH₄) e l'ammoniaca (NH₃).

Fase 3: Attivazione della reazione con il calore

Il substrato stesso viene riscaldato a una temperatura di reazione specifica ed elevata. Questo è il passaggio più critico per attivare il processo.

Quando i gas precursori più freddi entrano in contatto con il substrato caldo, acquisiscono l'energia necessaria per reagire o decomporsi. Questo localizza la reazione chimica direttamente sulla superficie dove è desiderato il film.

Fase 4: La reazione chimica superficiale

Sulla superficie calda, le molecole del precursore subiscono processi chimici come la decomposizione o la reazione con altri precursori. Questa reazione forma il materiale solido desiderato.

Questo materiale solido chemisorbe—o forma un legame chimico—con la superficie del substrato. Questo processo si ripete, costruendo uno strato denso e solido nel tempo, coprendo tutte le aree esposte.

Fase 5: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano quasi sempre sottoprodotti gassosi indesiderati. Ad esempio, la reazione per formare il silicio (Si) dal silano (SiH₄) rilascia gas idrogeno (H₂).

Un flusso continuo di gas attraverso la camera viene mantenuto per spazzare via questi sottoprodotti dal reattore. Ciò impedisce loro di interferire con il processo di deposizione o di contaminare il film.

Parametri chiave che definiscono il risultato

La qualità, lo spessore e le proprietà del film depositato non sono casuali. Sono il risultato diretto di un attento controllo di diverse variabili chiave all'interno del reattore.

Il ruolo della temperatura

La temperatura è il principale motore della velocità di reazione. Temperature più elevate generalmente portano a una deposizione più rapida, ma possono anche influenzare la struttura cristallina del film. Una temperatura errata può comportare una scarsa adesione o un film difettoso.

L'importanza della pressione

La pressione all'interno della camera determina la concentrazione dei gas precursori e la distanza che le molecole percorrono prima di collidere. I sistemi a bassa pressione (sotto vuoto) sono comuni perché migliorano la purezza e l'uniformità del film aumentando il cammino libero medio delle molecole di gas, assicurando che raggiungano il substrato senza reagire prematuramente nella fase gassosa.

La funzione della portata del gas

La portata controlla l'apporto di gas precursore fresco al substrato e la velocità con cui i sottoprodotti vengono rimossi. Una portata troppo bassa può privare la reazione, mentre una troppo alta può sprecare materiale precursore e interrompere la deposizione uniforme.

Comprendere i compromessi e le limitazioni

Sebbene potente, il processo CVD presenta sfide intrinseche che è importante comprendere quando si sceglie una tecnologia di rivestimento.

Dipendenza dalla linea di vista

Il CVD si basa sulla capacità del gas di raggiungere fisicamente la superficie del substrato per reagire. Ciò può rendere difficile rivestire uniformemente l'interno di tubi molto lunghi e stretti o geometrie interne complesse dove il flusso di gas è limitato.

Requisiti di alta temperatura

Le alte temperature richieste per attivare le reazioni chimiche possono danneggiare i substrati sensibili al calore, come molti polimeri o componenti elettronici preassemblati. Ciò limita i tipi di materiali che possono essere rivestiti con i metodi CVD standard.

Chimica e sicurezza dei precursori

I gas utilizzati come precursori sono spesso altamente reattivi, tossici, infiammabili o corrosivi. L'utilizzo di un reattore CVD richiede quindi significative infrastrutture di sicurezza e procedure di manipolazione specializzate.

Applicare questo al tuo obiettivo materiale

Comprendere come funziona un reattore CVD consente di adattare il processo a un obiettivo specifico.

- Se il tuo obiettivo principale è un film cristallino perfettamente uniforme (ad esempio, per i semiconduttori): Le tue variabili più critiche sono il controllo preciso della temperatura e un ambiente stabile a bassa pressione per garantire una crescita ordinata, strato per strato.

- Se il tuo obiettivo principale è un rivestimento duro e protettivo su una parte complessa: Devi assicurarti che le dinamiche del flusso di gas siano progettate per consentire ai precursori di raggiungere tutte le superfici critiche, altrimenti il rivestimento mancherà di uniformità.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Dovrai bilanciare concentrazioni e temperature dei precursori più elevate con il rischio di una ridotta qualità del film e la formazione di polvere indesiderata da reazioni in fase gassosa.

In definitiva, padroneggiare il processo CVD significa padroneggiare l'interazione tra chimica, calore e dinamiche dei gas per costruire materiali da zero.

Tabella riassuntiva:

| Fase chiave del reattore CVD | Funzione primaria | Parametro critico |

|---|---|---|

| Preparazione dell'ambiente | Rimozione dei contaminanti per un film di elevata purezza | Livello di vuoto |

| Introduzione del precursore | Fornitura di gas costituenti alla camera | Portata del gas |

| Attivazione della reazione | Fornitura di energia per la reazione chimica superficiale | Temperatura del substrato |

| Reazione superficiale e deposizione | Formazione di un film solido strato per strato sul substrato | Chimica del precursore |

| Rimozione dei sottoprodotti | Eliminazione dei gas di scarto per mantenere la qualità del film | Pressione della camera e dinamiche di flusso |

Pronto a costruire materiali superiori con precisione?

In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per padroneggiare il processo CVD. Che tu stia sviluppando film semiconduttori, rivestimenti protettivi o materiali innovativi, la nostra esperienza e le nostre soluzioni affidabili garantiscono che il tuo reattore funzioni al massimo delle prestazioni.

Discutiamo la tua applicazione specifica e i tuoi obiettivi materiali. Contatta i nostri esperti oggi stesso per trovare la soluzione CVD perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come funziona la deposizione sotto vuoto? Domina il rivestimento a film sottile per i tuoi materiali

- Perché vengono utilizzati sistemi a doppio plasma che combinano RF e ICP nella CVD del SiC? Ottenere una crescita precisa del film e bassi danni reticolari

- Cos'è il processo di deposizione da vapore? Una guida ai rivestimenti in film sottile CVD e PVD

- Cos'è il rivestimento CVD? Una guida alla deposizione chimica da fase vapore ad alte prestazioni

- Cos'è la deposizione chimica da fase vapore nei nanomateriali? Una guida alla fabbricazione di nanomateriali ad alta purezza

- Cos'è la deposizione in vuoto di film? Una guida ai rivestimenti ultra-sottili e di elevata purezza

- Quali sono i metodi di deposizione chimica da fase vapore? Scegli il processo CVD giusto per la tua applicazione

- Cos'è il processo di deposizione da vapore? Una guida ai rivestimenti a film sottile CVD e PVD