In sostanza, un forno a crogiolo è un dispositivo che fonde i materiali riscaldandoli all'interno di un contenitore resistente alle alte temperature, noto come crogiolo. Il processo fondamentale prevede il posizionamento di un materiale solido (come il metallo) nel crogiolo, l'applicazione di calore intenso fino a quando non diventa liquido, e quindi il versamento del materiale fuso in uno stampo. La distinzione chiave tra i tipi di forno è come quel calore viene generato e trasferito al materiale.

Il termine "forno a crogiolo" descrive una categoria, non una singola tecnologia. La distinzione più critica è se il crogiolo viene riscaldato esternamente da una fiamma o da un elemento elettrico, o se il materiale all'interno viene riscaldato direttamente utilizzando l'induzione elettromagnetica.

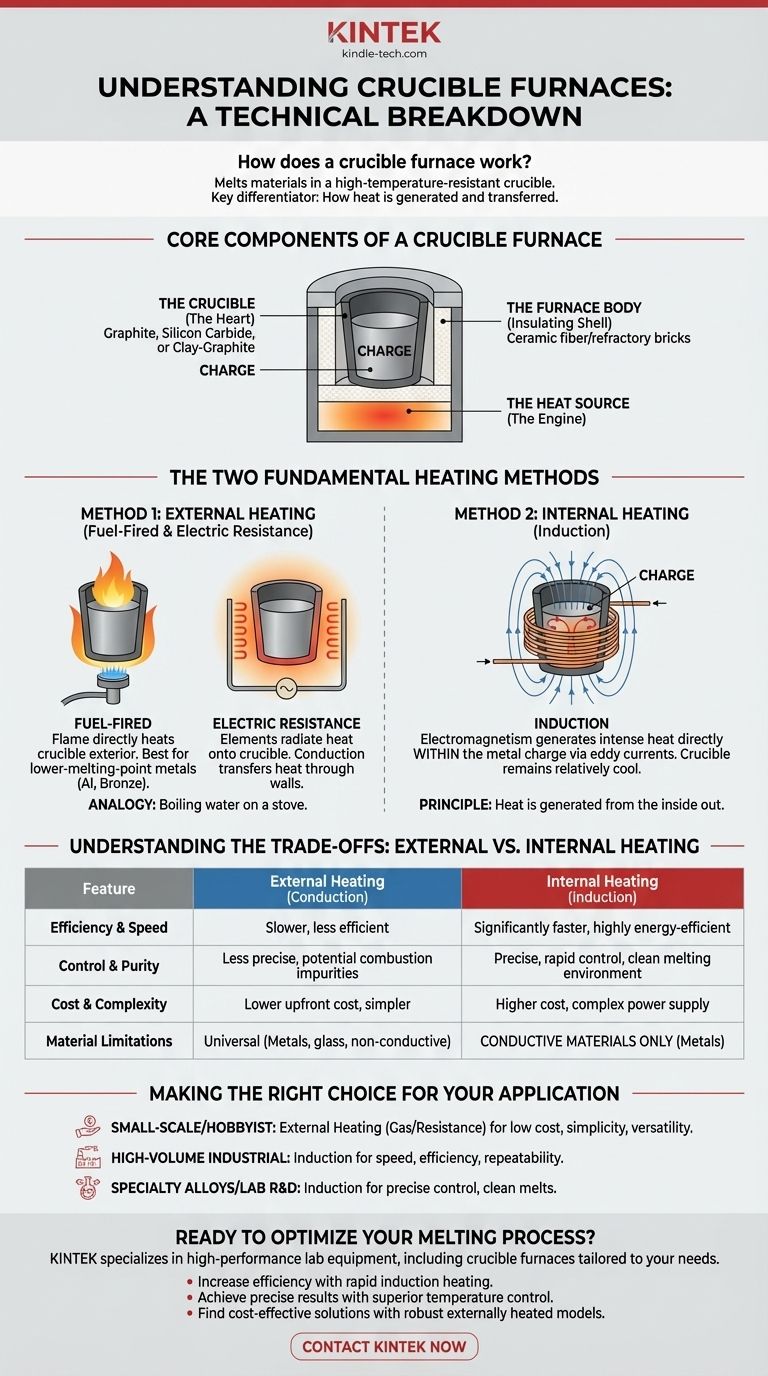

I componenti principali di qualsiasi forno a crogiolo

Indipendentemente dal metodo di riscaldamento, tutti i forni a crogiolo condividono una serie simile di parti fondamentali che lavorano insieme per contenere il calore e fondere il materiale bersaglio.

Il crogiolo: il cuore del forno

Il crogiolo è il contenitore a forma di pentola che contiene direttamente il materiale da fondere, o "carica". Deve essere realizzato con un materiale refrattario in grado di resistere a shock termici estremi e alte temperature senza reagire con il materiale fuso. I materiali comuni includono grafite, carburo di silicio e miscele argilla-grafite.

Il corpo del forno: il guscio isolante

Il corpo del forno, o involucro, è la struttura che circonda il crogiolo. Il suo compito principale è isolare il sistema, contenendo il calore intenso e dirigendolo verso il crogiolo per massimizzare l'efficienza e garantire la sicurezza. È tipicamente rivestito con materiali come lana di fibra ceramica o mattoni refrattari.

La fonte di calore: il motore del processo

Questa è la componente che genera il calore e rappresenta la principale differenza tecnologica tra i tipi di forno. Il metodo utilizzato per generare il calore determina l'efficienza, la velocità e l'idoneità del forno per diversi materiali e applicazioni.

I due metodi di riscaldamento fondamentali

Comprendere come viene generato il calore è la chiave per capire come funziona realmente un forno a crogiolo. I metodi rientrano in due categorie principali: riscaldamento esterno e interno.

Metodo 1: Riscaldamento esterno (a combustibile e a resistenza elettrica)

Questo è l'approccio più tradizionale. Una fonte di calore esterna riscalda la superficie esterna del crogiolo, e quel calore viene quindi trasferito attraverso le pareti del crogiolo al materiale all'interno tramite conduzione.

Questo è analogo a far bollire l'acqua in una pentola su un fornello. Il bruciatore riscalda la pentola e la pentola riscalda l'acqua. I due tipi principali sono:

- A combustibile: Un bruciatore a gas o a olio genera una fiamma che avvolge direttamente il crogiolo. Questo è un metodo semplice, robusto e comune, specialmente per metalli a punto di fusione più basso come alluminio e bronzo.

- A resistenza elettrica: Elementi riscaldanti ad alta resistenza, simili a quelli di un forno elettrico, sono posizionati attorno al crogiolo. Quando l'elettricità li attraversa, diventano incandescenti, irradiando calore sul crogiolo.

Metodo 2: Riscaldamento interno (a induzione)

Un forno a induzione è un tipo più avanzato di forno a crogiolo che riscalda il materiale direttamente, dall'interno verso l'esterno. Non si basa su una fiamma esterna o su un elemento riscaldante incandescente.

Il processo funziona sul principio dell'elettromagnetismo:

- Una bobina di tubo di rame cavo è avvolta attorno al crogiolo.

- Una corrente alternata potente e ad alta frequenza viene fatta passare attraverso questa bobina.

- Ciò crea un campo magnetico forte e in rapida evoluzione che attraversa il crogiolo e penetra nella carica metallica conduttiva all'interno.

- Il campo magnetico induce potenti correnti elettriche (chiamate correnti parassite) direttamente all'interno del metallo stesso.

- La resistenza elettrica del metallo a queste correnti genera un calore intenso e rapido, facendolo fondere velocemente.

In questo sistema, il calore viene generato all'interno del materiale caricato, non all'esterno del crogiolo. Il corpo del forno rimane relativamente freddo, poiché non è la fonte primaria di calore.

Comprendere i compromessi: riscaldamento esterno vs. interno

La scelta di un metodo di riscaldamento comporta compromessi significativi in termini di efficienza, costo e capacità.

Efficienza e velocità

Il riscaldamento a induzione è significativamente più veloce e più efficiente dal punto di vista energetico. Poiché il calore viene generato direttamente all'interno del metallo, pochissima energia viene sprecata per riscaldare il corpo del forno o l'aria circostante. I forni riscaldati esternamente sono più lenti, poiché il calore deve prima saturare il crogiolo prima di poter fondere la carica.

Controllo e purezza

L'induzione offre un controllo della temperatura estremamente preciso e rapido. Inoltre, poiché non c'è combustione, fornisce un ambiente di fusione molto più pulito, il che è fondamentale per produrre leghe specializzate e di alta purezza.

Costo e complessità

I forni riscaldati esternamente, in particolare i semplici modelli a propano, sono meccanicamente più semplici e hanno un costo iniziale molto inferiore. I forni a induzione richiedono un sofisticato alimentatore e un sistema di controllo, rendendoli più complessi e costosi da acquistare e installare.

Limitazioni del materiale

La limitazione più significativa dell'induzione è che funziona solo su materiali elettricamente conduttivi, come i metalli. I metodi di riscaldamento esterni sono universali e possono essere utilizzati per fondere qualsiasi cosa, dai metalli al vetro e altri composti non conduttivi.

Fare la scelta giusta per la tua applicazione

Il miglior design del forno dipende interamente dall'obiettivo dell'utente, bilanciando i requisiti di costo, prestazioni e materiale.

- Se la tua priorità principale è la fusione su piccola scala o il lavoro hobbistico: Un forno riscaldato esternamente (a gas o a resistenza) offre la migliore combinazione di basso costo, semplicità e versatilità.

- Se la tua priorità principale è la produzione industriale su larga scala: Un forno a induzione fornisce la velocità, l'efficienza e la ripetibilità richieste per una fonderia moderna.

- Se la tua priorità principale è la creazione di leghe speciali o la ricerca di laboratorio: Un forno a induzione è superiore per il suo controllo preciso della temperatura e l'ambiente di fusione pulito.

In definitiva, la scelta del forno giusto dipende dalla comprensione che il crogiolo contiene il materiale, ma il metodo di riscaldamento definisce il processo.

Tabella riassuntiva:

| Tipo di forno | Metodo di riscaldamento | Vantaggi chiave | Ideale per |

|---|---|---|---|

| A combustibile / A resistenza | Esterno (Conduzione) | Costo inferiore, versatile, semplice | Hobbisti, metalli a punto di fusione più basso (Alluminio, Bronzo) |

| Induzione | Interno (Elettromagnetico) | Alta velocità, efficienza energetica, controllo preciso, fusioni pulite | Produzione industriale, leghe di alta purezza, solo metalli conduttivi |

Pronto a ottimizzare il tuo processo di fusione?

Scegliere il forno giusto è fondamentale per il successo del tuo progetto, sia che tu sia nella ricerca e sviluppo o nella produzione su vasta scala. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni a crogiolo personalizzati in base al tuo materiale specifico e ai requisiti di produttività.

Possiamo aiutarti a:

- Aumentare l'efficienza con un riscaldamento a induzione rapido e a risparmio energetico.

- Ottenere risultati precisi con un controllo superiore della temperatura per leghe speciali.

- Trovare una soluzione conveniente con modelli robusti e versatili riscaldati esternamente.

Lascia che i nostri esperti ti guidino verso l'attrezzatura perfetta per il tuo laboratorio o la tua fonderia. Contattaci oggi per una consulenza personalizzata e scopri come possiamo supportare il tuo lavoro.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master