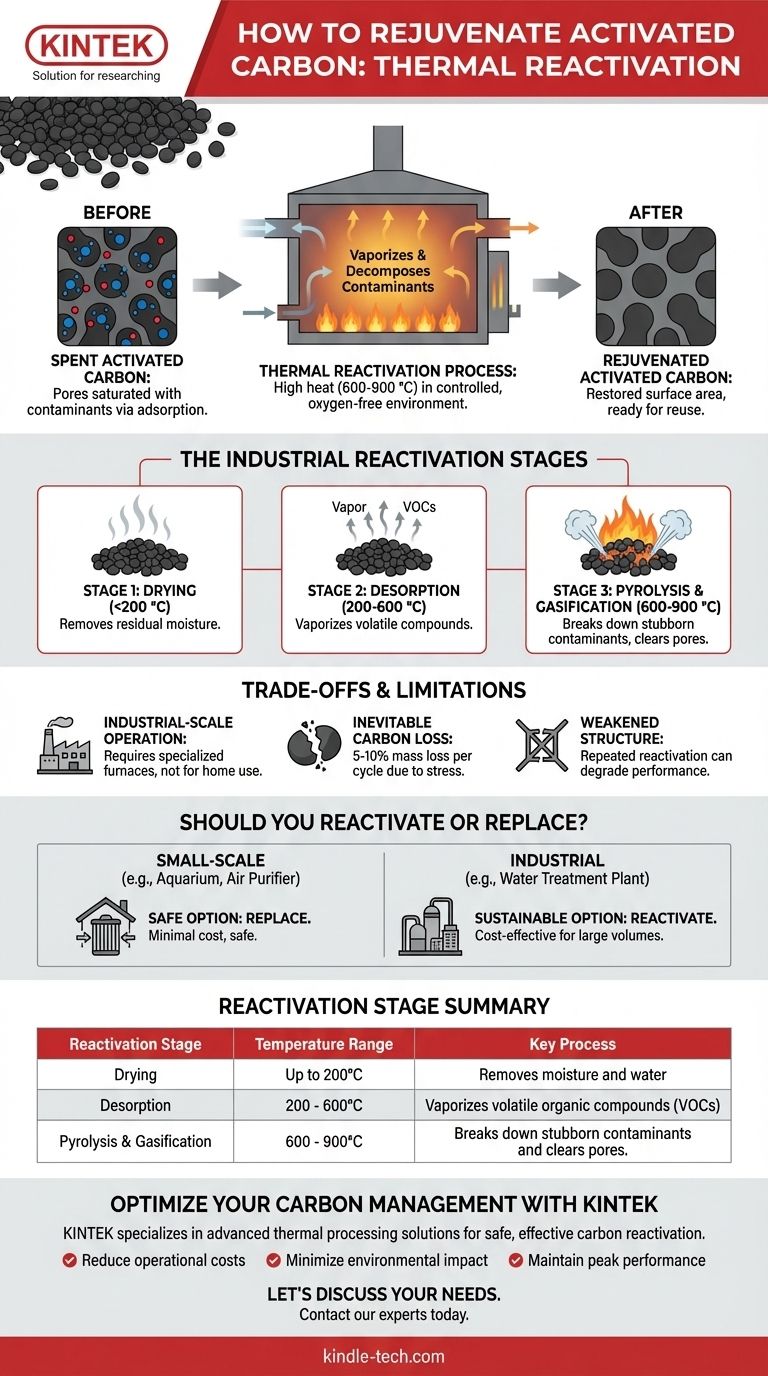

Per rigenerare il carbone attivo, è necessario utilizzare un processo chiamato riattivazione termica. Questo comporta il riscaldamento del carbone esausto a temperature estremamente elevate, tipicamente tra 600 e 900 °C, all'interno di un ambiente controllato e privo di ossigeno. Questo calore intenso vaporizza e decompone i contaminanti che hanno ostruito i pori del carbone, pulendolo efficacemente e ripristinando la sua capacità di adsorbire nuove impurità.

Sebbene il carbone attivo possa essere rigenerato, il processo richiede forni industriali specializzati e non è un'operazione fai-da-te. Per quasi tutte le applicazioni consumer o su piccola scala, la sostituzione del carbone è l'unica opzione pratica, sicura ed economicamente vantaggiosa.

Il Principio Dietro la Riattivazione

Come Funziona l'Adsorbimento

Il carbone attivo funziona grazie alla sua vasta rete interna di pori microscopici, che crea un'enorme superficie. I contaminanti nell'acqua o nell'aria rimangono intrappolati in questa rete attraverso un processo chiamato adsorbimento.

Raggiungere la Saturazione

Nel tempo, questi pori si riempiono completamente di contaminanti. A questo punto, il carbone è considerato "esausto" o "saturato" e non può più purificare efficacemente l'ambiente circostante.

La Soluzione Termica

La riattivazione termica inverte questo processo. Il calore estremo rompe i legami fisici e chimici che trattengono gli inquinanti adsorbiti. L'atmosfera controllata e povera di ossigeno è fondamentale; assicura che i contaminanti e i residui carbonizzati vengano bruciati via senza permettere al carbone attivo stesso di combustire.

Il Processo di Riattivazione Industriale

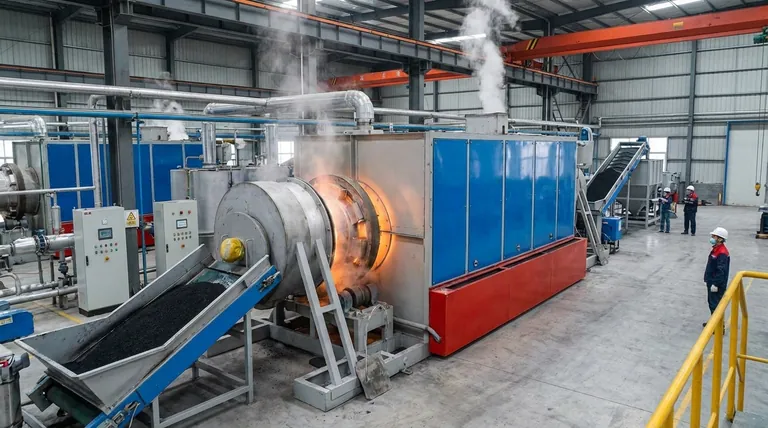

La riattivazione del carbone non è un singolo passaggio, ma un processo a più stadi eseguito in grandi forni rotativi o forni industriali.

Fase 1: Essiccazione (Fino a 200 °C)

La prima fase prevede il riscaldamento delicato del carbone esausto per rimuovere l'acqua residua e l'umidità intrappolate nella sua struttura porosa.

Fase 2: Desorbimento (200 - 600 °C)

All'aumentare della temperatura, i composti organici volatili (COV) più volatili adsorbiti sul carbone vengono vaporizzati e allontanati.

Fase 3: Pirolisi e Gassificazione (600 - 900 °C)

Questo è il passaggio centrale della riattivazione. I contaminanti organici rimanenti, più ostinati, vengono scomposti (pirolizzati) in carbone grezzo elementare. Viene quindi introdotto un agente controllato come il vapore, che gassifica selettivamente questo residuo di carbone, liberando la struttura porosa originale senza danneggiare in modo significativo il granulo di carbone stesso.

Comprendere i Compromessi e i Limiti

È un'Operazione su Scala Industriale

La riattivazione non può essere eseguita in un forno convenzionale. Il processo richiede attrezzature altamente specializzate in grado di gestire in sicurezza temperature estreme e controllare l'atmosfera interna. Tentare questa operazione a casa è inefficace e comporta un significativo rischio di incendio.

Perdita Inevitabile di Carbone

Il processo di riattivazione non è perfettamente efficiente. Ad ogni ciclo, una piccola percentuale (tipicamente il 5-10%) della massa del carbone attivo viene persa a causa dello stress termico e dell'abrasione.

Struttura Indebolita

La riattivazione ripetuta può anche degradare gradualmente la struttura fisica del carbone, rendendolo più fragile e leggermente meno efficace nel tempo. Per questo motivo, il carbone nuovo viene spesso miscelato con carbone riattivato per mantenere gli standard di prestazione.

Dovresti Riattivare o Sostituire?

La scelta giusta dipende interamente dalla scala della tua operazione e dal tuo accesso a strutture specializzate.

- Se sei un proprietario di casa o un utente su piccola scala (ad esempio, per un acquario o un purificatore d'aria): La sostituzione è la tua unica opzione sicura e pratica. Il costo del carbone nuovo è minimo rispetto alla spesa industriale per la riattivazione.

- Se gestisci una grande struttura industriale o comunale (ad esempio, un impianto di trattamento delle acque): La riattivazione termica è spesso la scelta più conveniente ed ecologicamente sostenibile per la gestione di tonnellate di carbone esausto.

In definitiva, comprendere la distinzione tra capacità industriale e praticità per il consumatore è fondamentale per gestire efficacemente il tuo carbone attivo.

Tabella Riassuntiva:

| Fase di Riattivazione | Intervallo di Temperatura | Processo Chiave |

|---|---|---|

| Essiccazione | Fino a 200°C | Rimuove umidità e acqua |

| Desorbimento | 200 - 600°C | Vaporizza i composti organici volatili (COV) |

| Pirolisi e Gassificazione | 600 - 900°C | Scompone i contaminanti ostinati e libera i pori |

Ottimizza la gestione del tuo carbone attivo con KINTEK.

Sia che tu gestisca un impianto di trattamento delle acque su larga scala o un processo di purificazione industriale, una gestione efficiente del carbone attivo esausto è fondamentale per il risparmio sui costi e la sostenibilità. KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi forni e forni industriali progettati per una riattivazione del carbone sicura ed efficace.

La nostra esperienza ti aiuta a:

- Ridurre i costi operativi riattivando il carbone invece di sostituirlo frequentemente

- Minimizzare l'impatto ambientale attraverso una gestione sostenibile dei rifiuti

- Mantenere le massime prestazioni con apparecchiature affidabili ad alta temperatura

Discutiamo le tue esigenze. Contatta oggi i nostri esperti per esplorare soluzioni personalizzate per le tue esigenze di laboratorio o industriali.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali