La riattivazione del carbone è fondamentalmente un processo di purificazione termica. Implica il riscaldamento del carbone attivo esausto a temperature molto elevate in un ambiente controllato e privo di ossigeno. Questo processo utilizza il vapore come agente ossidante selettivo per bruciare i contaminanti organici che sono stati adsorbiti sul carbone, ripristinando così la sua struttura porosa e la capacità di adsorbimento.

La sfida principale della riattivazione non è semplicemente riscaldare il carbone, ma controllare con precisione la temperatura e le condizioni atmosferiche. L'obiettivo è distruggere i contaminanti adsorbiti senza danneggiare la vasta rete interna di pori del carbone, che è la fonte stessa della sua efficacia.

L'obiettivo della riattivazione: ripristinare la porosità

Per comprendere la riattivazione, devi prima capire perché il carbone diventa "esausto". Il processo consiste nell'invertire il meccanismo che lo fa funzionare in primo luogo.

Cos'è il carbone "esausto"?

Il carbone attivo funziona perché possiede un'area superficiale interna incredibilmente elevata, composta da milioni di pori microscopici. Quando viene utilizzato per purificare acqua o aria, le molecole organiche (contaminanti) rimangono intrappolate all'interno di questa rete di pori in un processo chiamato adsorbimento.

Il carbone "esausto" è semplicemente il carbone i cui pori sono diventati saturi o ostruiti da questi contaminanti adsorbiti, rendendolo incapace di catturarne altri.

Ripristinare la capacità di adsorbimento

La riattivazione è un processo distruttivo progettato per svuotare questi pori ostruiti. Applicando calore estremo in un'atmosfera controllata, i composti organici adsorbiti vengono scomposti e vaporizzati, liberando la struttura porosa per essere utilizzata nuovamente.

Il processo di riattivazione termica

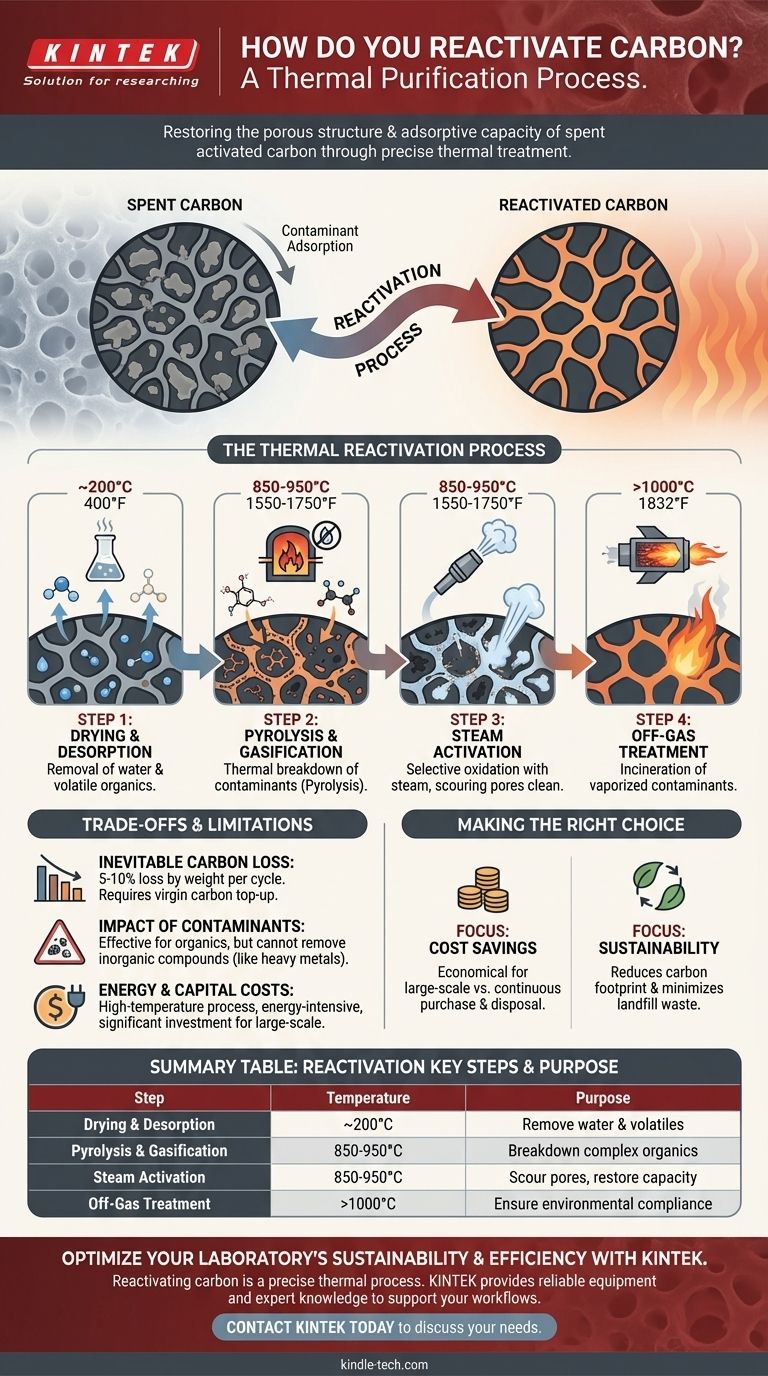

Sebbene i dettagli possano variare, lo standard industriale per la riattivazione segue una sequenza termica chiara e a più stadi, tipicamente eseguita in un forno rotativo o in un forno a più piani.

Fase 1: Essiccazione e desorbimento

Il carbone esausto viene prima riscaldato a circa 200°C (400°F). Questa fase iniziale rimuove l'acqua residua e desorbe i composti organici più volatili catturati dal carbone.

Fase 2: Pirolisi e gassificazione

Questo è il cuore della riattivazione. Il carbone viene riscaldato ulteriormente a temperature elevate, tipicamente tra 850-950°C (1550-1750°F), in un ambiente povero di ossigeno.

A queste temperature, i contaminanti organici più grandi e meno volatili vengono scomposti (pirolizzati) in molecole più piccole e carbonio elementare, o carbone vegetale.

Fase 3: Il ruolo del vapore

L'iniezione di vapore a questa alta temperatura è la fase critica. Il vapore agisce come agente ossidante selettivo, avviando una reazione di gassificazione.

Reagisce con il carbone vegetale dei contaminanti pirolizzati, convertendolo in monossido di carbonio e idrogeno gassoso. Questo processo pulisce efficacemente la rete di pori interna, liberandola senza danneggiare significativamente la struttura di base del carbone attivo.

Fase 4: Trattamento dei gas di scarico

I gas rilasciati dal forno—composti da contaminanti vaporizzati e sottoprodotti della gassificazione—sono estremamente pericolosi. Questi gas di scarico devono essere convogliati in una camera di combustione secondaria, o post-combustore, dove vengono inceneriti a temperature superiori a 1000°C (1832°F) per garantire la completa distruzione e la conformità alle normative ambientali.

Comprendere i compromessi e i limiti

La riattivazione è uno strumento potente per la sostenibilità e la gestione dei costi, ma non è un processo perfetto o illimitato. Comporta chiari compromessi che devono essere considerati.

Perdita inevitabile di carbone

Ogni ciclo di riattivazione è aggressivo. Una parte del carbone attivo originale, tipicamente il 5-10% in peso, viene inevitabilmente persa durante il processo. Questo materiale deve essere sostituito con carbone vergine per mantenere il volume totale.

Impatto del tipo di contaminante

La riattivazione termica è molto efficace per i contaminanti organici. Tuttavia, non può rimuovere composti inorganici come i metalli pesanti. Questi materiali possono accumularsi nel carbone nel corso di cicli multipli, potenzialmente avvelenandone l'efficacia o danneggiando le apparecchiature del forno stesso.

Costi energetici e di capitale

La riattivazione è un processo ad alta intensità energetica che richiede un investimento di capitale significativo. Le alte temperature e le sofisticate apparecchiature di controllo dell'inquinamento (il post-combustore e gli scrubber) lo rendono praticabile principalmente per operazioni industriali su larga scala che gestiscono quantità sostanziali di carbone esausto.

Fare la scelta giusta per il tuo obiettivo

Decidere se riattivare il carbone o acquistare materiale vergine dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è il risparmio sui costi nelle operazioni su larga scala: La riattivazione è spesso più economica rispetto all'acquisto e allo smaltimento continuo di carbone vergine, nonostante l'investimento iniziale.

- Se la tua priorità principale è la sostenibilità ambientale: La riattivazione del carbone riduce drasticamente l'impronta di carbonio associata alla produzione di nuovo carbone e minimizza i rifiuti in discarica.

- Se hai a che fare con contaminanti sconosciuti o misti: Devi prima analizzare il carbone esausto per assicurarti che le impurità siano termicamente distruttibili e non danneggino il carbone o l'impianto di riattivazione.

In definitiva, la riattivazione di successo del carbone è un processo ingegneristico preciso che bilancia la completa distruzione dei contaminanti con la conservazione attenta della struttura porosa essenziale del carbone.

Tabella riassuntiva:

| Fase di riattivazione | Processo chiave | Intervallo di temperatura | Scopo |

|---|---|---|---|

| Essiccazione e desorbimento | Rimozione di acqua e organici volatili | ~200°C (400°F) | Preparare il carbone per il trattamento ad alta temperatura |

| Pirolisi e gassificazione | Scomposizione termica dei contaminanti | 850-950°C (1550-1750°F) | Distruggere le molecole organiche complesse intrappolate nei pori |

| Attivazione con vapore | Ossidazione selettiva con vapore | 850-950°C (1550-1750°F) | Pulire i pori, ripristinando la capacità di adsorbimento |

| Trattamento dei gas di scarico | Incenerimento dei contaminanti vaporizzati | >1000°C (1832°F) | Garantire la conformità ambientale e la sicurezza |

Ottimizza la sostenibilità e l'efficienza del tuo laboratorio con KINTEK.

La riattivazione del carbone è un processo termico preciso che richiede attrezzature affidabili e conoscenze specialistiche. Sia che tu stia cercando di ridurre i costi operativi o di minimizzare la tua impronta ambientale, le apparecchiature e i materiali di consumo specializzati di KINTEK sono progettati per supportare i tuoi flussi di lavoro di riattivazione e purificazione.

Forniamo gli strumenti durevoli e ad alte prestazioni di cui il tuo laboratorio ha bisogno per gestire efficacemente materiali come il carbone attivo. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per la tua applicazione specifica.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e contribuire ai tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- La grafite è efficace ad alte temperature? Svelando il suo potenziale di calore estremo

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio