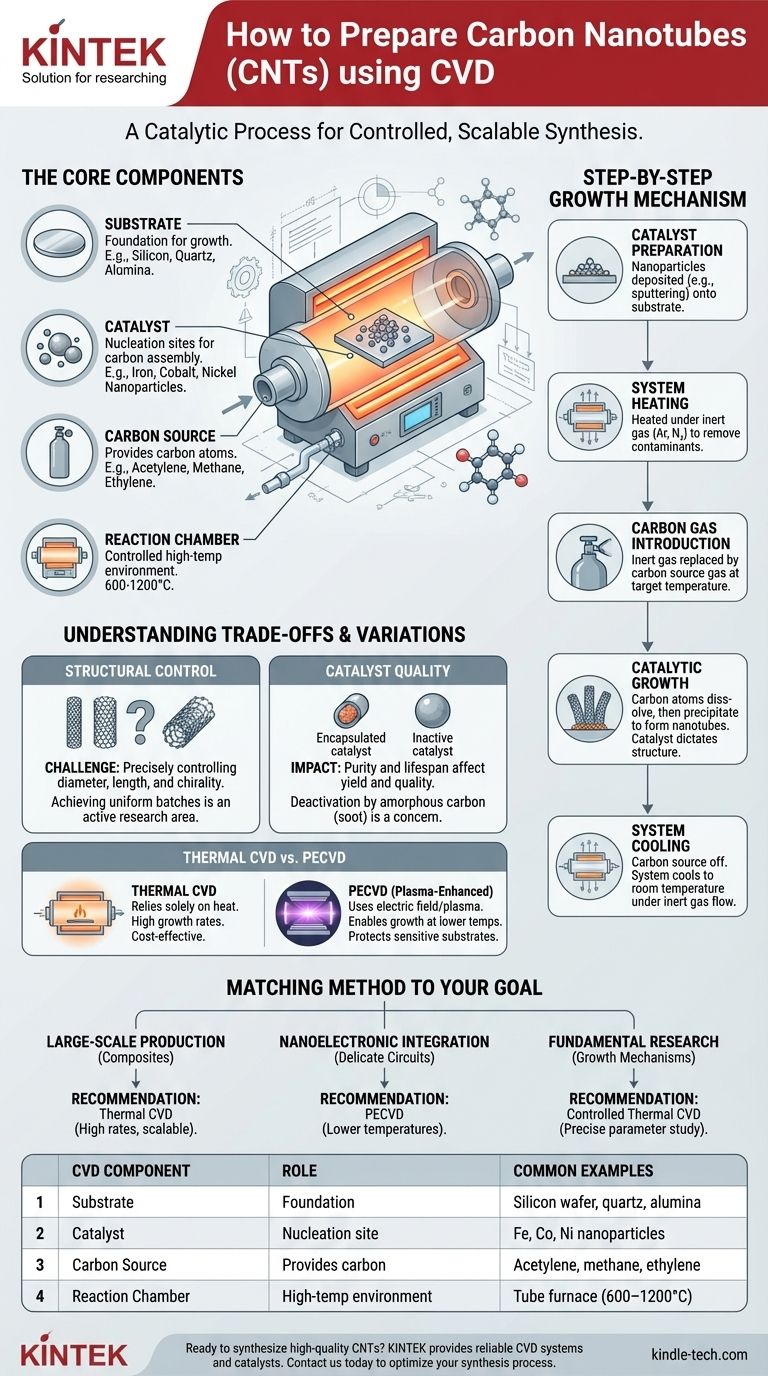

In breve, la preparazione di nanotubi di carbonio (CNT) tramite deposizione chimica da vapore (CVD) comporta il riscaldamento di un substrato rivestito con nanoparticelle di catalizzatore metallico all'interno di una camera di reazione e l'introduzione di un gas contenente carbonio. Le particelle calde del catalizzatore scompongono il gas, e gli atomi di carbonio si riassemblano sulla superficie del catalizzatore, precipitando per formare la struttura cilindrica e cava di un nanotubo di carbonio. Questo processo catalitico è la chiave per far crescere CNT di alta qualità a temperature relativamente basse.

Il principio fondamentale non è solo riscaldare un gas, ma usare un catalizzatore metallico su scala nanometrica come "seme" per la crescita. Il catalizzatore determina dove si formano i nanotubi e influenza criticamente la loro struttura, rendendo la CVD un metodo di sintesi altamente controllabile e scalabile.

I Componenti Fondamentali del Processo CVD

Per capire come funziona la CVD per la sintesi di CNT, è essenziale comprendere i quattro componenti chiave coinvolti nella reazione.

Il Substrato

Il substrato è la base fisica su cui cresceranno i nanotubi di carbonio. È tipicamente un materiale piatto, come un wafer di silicio, quarzo o allumina, che può resistere a temperature elevate. La scelta del substrato dipende spesso dall'applicazione finale dei CNT.

Il Catalizzatore

Il catalizzatore è l'elemento più critico del processo. Consiste in nanoparticelle di un metallo di transizione, più comunemente ferro, cobalto o nichel. Queste particelle agiscono come siti di nucleazione, innescando la decomposizione del gas di carbonio e guidando l'assemblaggio degli atomi di carbonio nella struttura del nanotubo.

Senza un catalizzatore, le temperature richieste per scomporre il gas sorgente di carbonio sarebbero proibitivamente alte. Il catalizzatore abbassa drasticamente questa temperatura richiesta.

La Sorgente di Carbonio

La sorgente di carbonio, o precursore, è un gas idrocarburico che fornisce gli atomi di carbonio necessari per costruire i nanotubi. Le scelte comuni includono acetilene (C₂H₂), etilene (C₂H₄), metano (CH₄), o anche alcoli come l'etanolo. La portata e il tipo di gas sono variabili chiave per controllare la velocità di crescita e la qualità dei CNT.

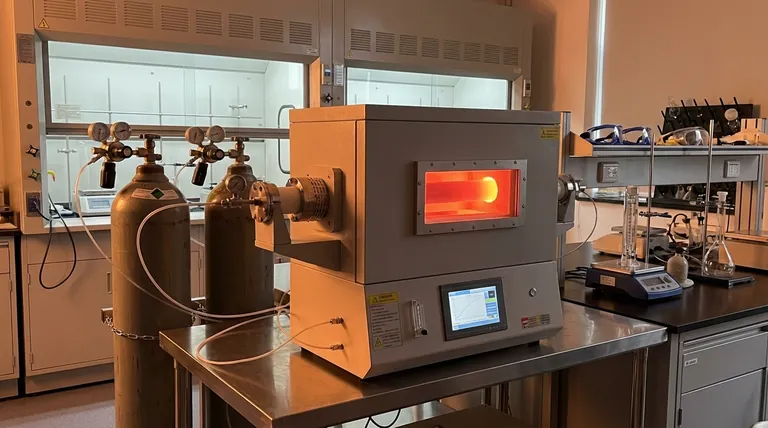

La Camera di Reazione

Si tratta di un forno o un tubo che fornisce un ambiente controllato ad alta temperatura. La camera viene prima spurgata con un gas inerte (come argon o azoto) per rimuovere l'ossigeno e poi riscaldata alla temperatura di sintesi desiderata, tipicamente tra 600°C e 1200°C.

Il Meccanismo di Crescita Passo-Passo

La sintesi di CNT tramite CVD segue una chiara sequenza di eventi.

Fase 1: Preparazione del Catalizzatore

Innanzitutto, le nanoparticelle di catalizzatore vengono depositate sul substrato. Questo può essere fatto attraverso vari metodi, come la sputtering o l'evaporazione di un sottile film metallico che, riscaldato, si scompone in goccioline su scala nanometrica.

Fase 2: Riscaldamento del Sistema

Il substrato viene posizionato all'interno della camera di reazione, che viene poi sigillata e riscaldata alla temperatura di crescita desiderata sotto un flusso continuo di gas inerte. Questo passaggio assicura che l'ambiente sia stabile e privo di contaminanti reattivi prima dell'inizio della sintesi.

Fase 3: Introduzione del Gas di Carbonio

Una volta raggiunta la temperatura target, il flusso di gas inerte viene parzialmente o completamente sostituito dal gas sorgente di carbonio. Questo segna l'inizio della fase di crescita.

Fase 4: Crescita Catalitica

Mentre il gas sorgente di carbonio scorre sulle nanoparticelle calde del catalizzatore, le molecole di gas si decompongono. Gli atomi di carbonio si dissolvono nella nanoparticella metallica fino a quando non diventa supersatura. Per alleviare questa saturazione, il carbonio precipita dalla superficie della particella, formando la stabile struttura reticolare cilindrica di un nanotubo di carbonio.

Fase 5: Raffreddamento del Sistema

Dopo un periodo di crescita stabilito, il gas sorgente di carbonio viene spento e il sistema viene raffreddato a temperatura ambiente sotto il flusso di un gas inerte. Il substrato, ora rivestito con una "foresta" di nanotubi di carbonio, può essere rimosso in sicurezza.

Comprendere i Compromessi e le Variazioni

Sebbene la CVD sia una tecnica potente, è essenziale comprenderne le sfumature e le variazioni comuni.

La Sfida del Controllo Strutturale

Una sfida significativa nella sintesi di CNT è il controllo preciso della struttura finale, come diametro, lunghezza e proprietà elettroniche (chiralità). Sebbene il processo sia altamente riproducibile per la produzione di CNT in generale, ottenere lotti uniformi con proprietà identiche rimane un'area di ricerca attiva.

CVD Termica vs. CVD Potenziata al Plasma (PECVD)

La CVD Termica, descritta sopra, si basa esclusivamente sul calore per guidare la reazione. Una variazione comune è la CVD Potenziata al Plasma (PECVD), che utilizza un campo elettrico per generare un plasma. Questo plasma aiuta a scomporre il gas sorgente di carbonio in modo più efficiente, consentendo la crescita di CNT a temperature ancora più basse. Questo è particolarmente prezioso quando si depositano CNT su substrati sensibili alla temperatura, come quelli utilizzati nell'elettronica integrata.

Qualità e Resa del Catalizzatore

La purezza e la durata del catalizzatore influiscono direttamente sulla qualità e sulla resa dei CNT. Nel tempo, le particelle di catalizzatore possono essere incapsulate in carbonio amorfo (fuliggine non strutturata) o altri sottoprodotti, il che le disattiva e arresta la crescita dei nanotubi. Ottimizzare il flusso di gas e la temperatura è cruciale per massimizzare la durata del catalizzatore.

Abbinare il Metodo al Tuo Obiettivo

I parametri specifici del processo CVD dovrebbero essere adattati al risultato desiderato.

- Se il tuo obiettivo principale è la produzione su larga scala per materiali compositi: La CVD termica standard è spesso il metodo più conveniente grazie alle sue elevate velocità di crescita e scalabilità.

- Se il tuo obiettivo principale è l'integrazione con dispositivi nanoelettronici: La PECVD è la scelta superiore perché le sue temperature di processo più basse prevengono danni ai delicati circuiti elettronici preesistenti sul substrato.

- Se il tuo obiettivo principale è la ricerca fondamentale sui meccanismi di crescita: Un sistema CVD termico altamente controllato è l'ideale, poiché consente lo studio preciso e sistematico di come i singoli parametri come la temperatura e il tipo di catalizzatore influenzano la formazione dei nanotubi.

Padroneggiando questi principi fondamentali, puoi sfruttare efficacemente la CVD per sintetizzare nanotubi di carbonio per una vasta gamma di applicazioni avanzate.

Tabella riassuntiva:

| Componente CVD | Ruolo nella Sintesi di CNT | Esempi Comuni |

|---|---|---|

| Substrato | Base per la crescita | Wafer di silicio, quarzo, allumina |

| Catalizzatore | Sito di nucleazione per l'assemblaggio del carbonio | Nanoparticelle di ferro, cobalto, nichel |

| Sorgente di Carbonio | Fornisce atomi di carbonio | Acetilene, metano, etilene |

| Camera di Reazione | Ambiente controllato ad alta temperatura | Forno a tubo (600–1200°C) |

Pronto a sintetizzare nanotubi di carbonio di alta qualità per la tua ricerca o applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi CVD affidabili e catalizzatori su misura per le tue esigenze di laboratorio. Che tu stia aumentando la produzione o integrando i CNT in delicate apparecchiature elettroniche, la nostra esperienza garantisce un controllo preciso sui parametri di crescita. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo processo di sintesi di CNT!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera