La fusione del rame con l'induzione è un processo di riscaldamento senza contatto guidato da principi elettromagnetici. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso una bobina di rame raffreddata ad acqua, che genera un campo magnetico potente e in rapida variazione. Quando il rame metallico viene posto all'interno di questa bobina, il campo magnetico induce forti correnti elettriche, note come correnti parassite, direttamente all'interno del rame stesso. Queste correnti, fluendo contro la resistenza elettrica intrinseca del rame, generano un calore intenso e localizzato che porta rapidamente il metallo al suo punto di fusione.

Il vantaggio principale della fusione a induzione non è solo il calore, ma il controllo. Utilizzando l'elettromagnetismo per riscaldare il rame dall'interno, il processo raggiunge velocità, efficienza energetica e purezza metallurgica superiori rispetto ai metodi convenzionali che si basano su fiamme esterne o elementi riscaldanti.

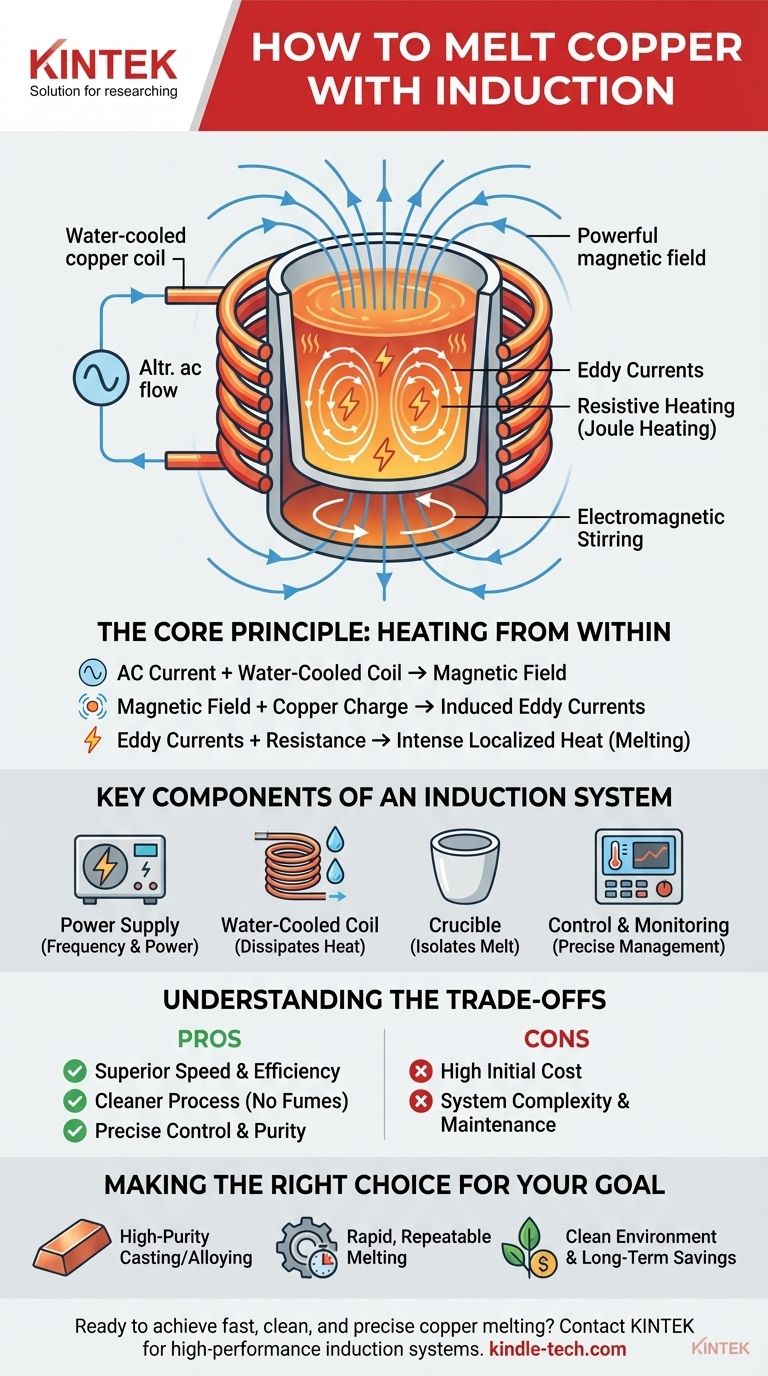

Il Principio Fondamentale: Riscaldamento dall'Interno

La fusione a induzione è fondamentalmente diversa da un forno convenzionale. Invece di applicare calore esterno e attendere che si conduca nel metallo, l'induzione genera il calore all'interno del materiale target.

La Bobina di Induzione e il Campo Magnetico

Il cuore del sistema è una bobina di rame avvolta con precisione e raffreddata ad acqua. Un alimentatore specializzato invia una corrente alternata (CA) a media frequenza attraverso questa bobina. Questo flusso di corrente crea un campo magnetico concentrato e dinamico nello spazio contenuto dalla bobina.

Induzione di Correnti Parassite

Quando un materiale conduttivo come il rame viene posto in questo campo magnetico, il campo induce potenti correnti elettriche circolanti all'interno del rame. Queste sono chiamate correnti parassite. La bobina agisce come il primario di un trasformatore, e la carica di rame diventa effettivamente un secondario in cortocircuito.

Il Riscaldamento Resistivo Porta alla Fusione

Le correnti parassite indotte non sono "libere" di fluire; devono superare la resistenza elettrica naturale del rame. Questa "lotta" genera un calore immenso (noto come riscaldamento Joule o resistivo). Questo riscaldamento è rapido, uniforme e avviene direttamente all'interno del metallo, facendolo fondere in modo efficiente senza alcun contatto diretto da una fonte di calore.

Il Beneficio dell'Agitazione Elettromagnetica

Un effetto collaterale unico e critico di questo processo è l'agitazione elettromagnetica. Le potenti forze magnetiche respingono e interagiscono con il metallo fuso, creando un'azione di agitazione naturale. Ciò assicura che il rame liquido raggiunga una temperatura uniforme e una composizione omogenea, il che è vitale per creare leghe di alta qualità.

Componenti Chiave di un Sistema a Induzione

Un forno a induzione è più di una semplice bobina. È un sistema completo in cui ogni componente svolge un ruolo critico nel raggiungere una fusione controllata ed efficiente.

L'Alimentatore

Questa unità, spesso un generatore a media frequenza, converte l'elettricità di rete nella corrente alternata (CA) ad alto amperaggio e frequenza specifica richiesta dalla bobina di induzione. La potenza e la frequenza determinano le caratteristiche di riscaldamento e l'efficienza.

La Bobina Raffreddata ad Acqua

La bobina di induzione stessa trasporta un'enorme corrente elettrica e si scioglierebbe rapidamente se non fosse attivamente raffreddata. Un flusso continuo di acqua attraverso il tubo di rame cavo della bobina è essenziale per dissipare il proprio calore resistivo e mantenere l'integrità strutturale.

Il Crogiolo

La carica di rame è contenuta all'interno di un crogiolo, che è un contenitore non conduttivo e resistente al calore, tipicamente fatto di ceramica o grafite. Il crogiolo isola il metallo fuso e deve essere in grado di resistere a shock termici estremi senza contaminare la fusione.

Sistemi di Controllo e Monitoraggio

I sistemi moderni includono componenti come sensori di temperatura a infrarossi e controllori. Questi consentono una gestione precisa del processo di fusione, assicurando che il metallo raggiunga la temperatura target esatta senza surriscaldamento, il che aiuta a minimizzare la perdita di metallo e a risparmiare energia.

Comprendere i Compromessi

Sebbene altamente efficace, la fusione a induzione non è la soluzione universale per ogni applicazione. Comprendere i suoi vantaggi e limiti specifici è fondamentale per prendere una decisione informata.

Efficienza e Velocità Superiori

L'induzione è eccezionalmente veloce. Il riscaldamento interno diretto porta a un rapido aumento della temperatura e a un'efficienza energetica significativamente più elevata rispetto ai forni a combustibile, dove gran parte del calore viene persa nelle pareti del forno e nei gas di scarico.

Un Processo Più Pulito

Poiché non c'è combustione, il processo è privo di fumo, polvere e inquinanti associati alla combustione di combustibili fossili. Ciò si traduce in un ambiente di lavoro più pulito e, cosa più importante, impedisce l'introduzione di contaminanti nel rame fuso.

Costo Iniziale Elevato

Lo svantaggio principale dei sistemi a induzione è il loro costo iniziale. L'alimentatore sofisticato, i circuiti di raffreddamento ad acqua e le bobine di precisione li rendono più costosi da acquistare e installare rispetto a un semplice forno a gas.

Complessità del Sistema

Sebbene il funzionamento possa essere semplice, il sistema sottostante è complesso. La manutenzione e la riparazione dell'elettronica di potenza o dei sistemi di raffreddamento richiedono tipicamente competenze tecniche specializzate. Il crogiolo è anche un articolo di consumo che richiede una sostituzione periodica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a induzione dipende interamente dai tuoi specifici obiettivi di produzione o fusione.

- Se il tuo obiettivo principale è la fusione o la lega ad alta purezza: L'induzione è la scelta superiore perché il suo processo di riscaldamento pulito e l'agitazione elettromagnetica garantiscono una contaminazione minima e un prodotto finale perfettamente omogeneo.

- Se il tuo obiettivo principale è la fusione rapida e ripetibile di lotti di piccole e medie dimensioni: La velocità, la precisione e l'efficienza dell'induzione la rendono ideale per ambienti di produzione che valorizzano la coerenza e i tempi di ciclo rapidi.

- Se il tuo obiettivo principale è un ambiente di lavoro pulito e risparmi operativi a lungo termine: L'induzione offre un processo senza fumi e significativi risparmi energetici che possono compensare l'investimento iniziale più elevato nel tempo.

In definitiva, la fusione a induzione ti consente di fondere il rame con una combinazione ineguagliabile di velocità, pulizia e controllo preciso.

Tabella Riepilogativa:

| Aspetto Chiave | Vantaggio della Fusione a Induzione |

|---|---|

| Metodo di Riscaldamento | Riscaldamento interno tramite correnti parassite indotte |

| Velocità | Fusione rapida grazie al trasferimento diretto di energia |

| Purezza | Processo pulito senza contaminanti da combustione |

| Controllo | Gestione precisa della temperatura e agitazione |

| Efficienza | Elevata efficienza energetica con minima perdita di calore |

Pronto a ottenere una fusione del rame rapida, pulita e precisa?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per risultati superiori. Le nostre soluzioni offrono la velocità, la purezza e il controllo essenziali per la fusione, la lega e la ricerca e sviluppo di alta qualità.

Contatta i nostri esperti oggi stesso per trovare il sistema di fusione a induzione perfetto per le esigenze specifiche del tuo laboratorio e sbloccare una lavorazione del metallo efficiente e priva di contaminanti.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché è necessario un controllo preciso della temperatura nella pressatura a caldo sottovuoto? Consolidamento di polveri amorfe di master

- Perché è necessaria una pressa a caldo sottovuoto per la lega Ti-Al-V spruzzata al plasma? Ottenere la Piena Densificazione e Stabilità

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Qual è il ruolo fondamentale di un forno a pressa calda sottovuoto nei compositi? Padronanza del legame di precisione e della densificazione