Per creare un'atmosfera inerte in un forno, si utilizza prima una pompa a vuoto per rimuovere l'aria reattiva dalla camera. Una volta raggiunto un vuoto sufficiente, la camera viene riempita, o "spurgata", con un gas chimicamente inattivo come l'Argon o l'Azoto, che circonda il materiale e gli impedisce di reagire con qualsiasi ossigeno residuo durante il trattamento termico.

La strategia fondamentale non è solo aggiungere un gas inerte, ma prima rimuovere quello attivo. Creare il vuoto è il primo passo critico che rende efficace il successivo spurgo di gas inerte, garantendo un ambiente veramente non reattivo per il vostro materiale.

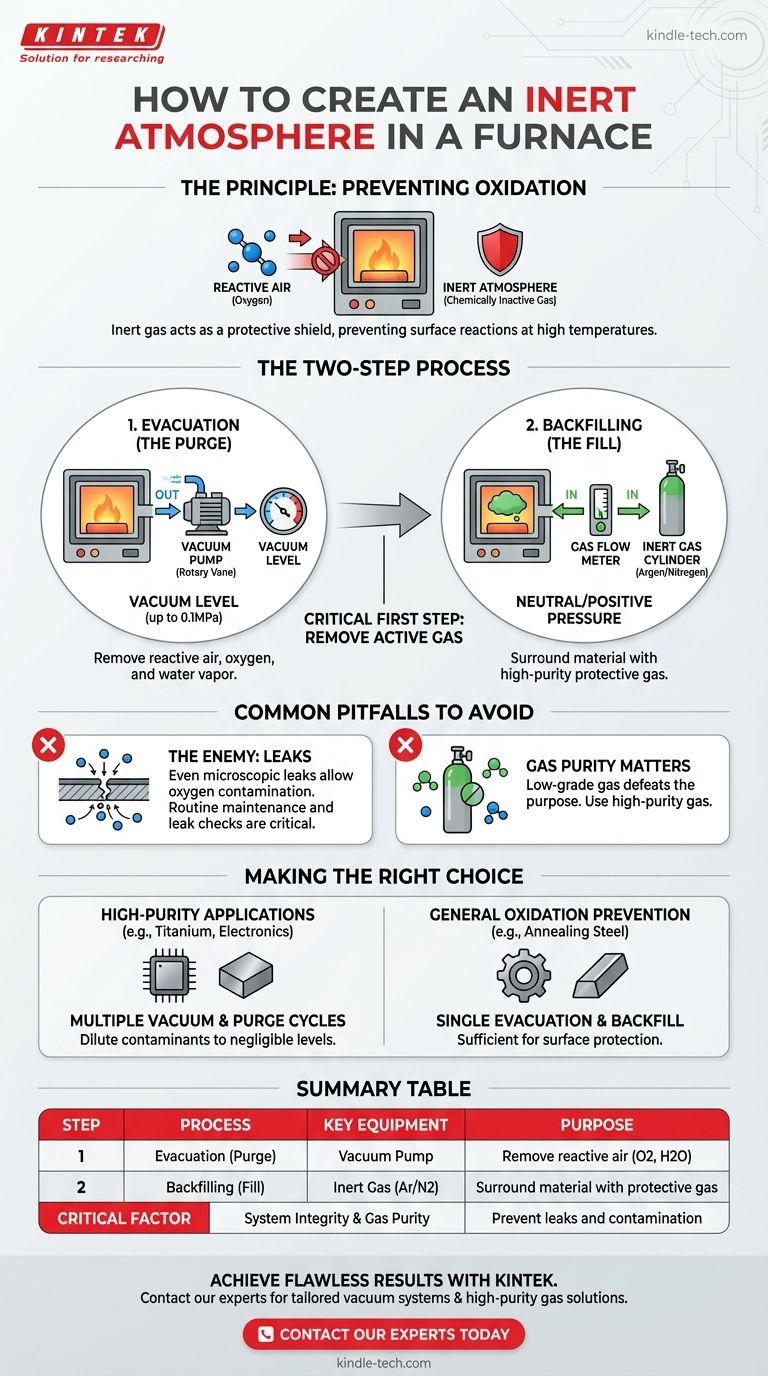

Il Principio di un'Atmosfera Inerte

Cosa significa "Inerte" in questo contesto

Un'atmosfera inerte è un ambiente chimicamente inattivo. L'obiettivo è riempire il forno con un gas che non reagisca con i materiali in fase di riscaldamento.

Questo è fondamentale perché ad alte temperature, materiali come i metalli diventano altamente suscettibili a reagire con l'ossigeno presente nell'aria.

Il Problema: Prevenire l'Ossidazione

Lo scopo principale di un'atmosfera inerte è prevenire l'ossidazione e altre reazioni superficiali indesiderate.

Quando un materiale si ossida, le sue proprietà superficiali cambiano, il che può comprometterne l'integrità strutturale, la conduttività o l'aspetto. Il gas inerte agisce come uno scudo protettivo.

Il Processo in Due Fasi per la Creazione dell'Atmosfera

Fase 1: Evacuazione (Lo Spurgo)

Il processo inizia sigillando la camera del forno e utilizzando una pompa a vuoto, spesso del tipo a palette rotanti, per rimuovere l'aria ambiente.

Questa fase è essenziale perché rimuove fisicamente la stragrande maggioranza dei gas reattivi, principalmente ossigeno e vapore acqueo, dalla camera. Un manometro viene utilizzato per monitorare il livello di vuoto, spesso puntando a pressioni fino a 0,1 MPa.

Fase 2: Riempimento (Il Rifornimento)

Una volta raggiunto il vuoto desiderato, la valvola del vuoto viene chiusa e una valvola di ingresso viene aperta per consentire a un gas inerte ad alta purezza, come Argon o Azoto, di fluire nella camera.

Un flusso di gas e valvole a spillo vengono utilizzati per controllare attentamente la velocità con cui il gas entra, riportando la camera a una pressione neutra o leggermente positiva. Ciò assicura che il materiale sia completamente circondato dal gas protettivo.

Errori Comuni da Evitare

Il Nemico Primario: Le Perdite

Il punto più comune di fallimento nel mantenimento di un'atmosfera inerte è una perdita nel sistema del forno. Anche una perdita microscopica può consentire all'ossigeno dell'aria esterna di infiltrarsi, contaminando l'ambiente.

La manutenzione ordinaria non è facoltativa. Ispezionare regolarmente guarnizioni, sigilli e raccordi per usura è fondamentale per garantire l'integrità dell'atmosfera. Per applicazioni ad alta purezza potrebbero essere necessari metodi di rilevamento delle perdite approfonditi.

La Purezza del Gas è Importante

Il gas inerte che si utilizza deve essere di elevata purezza. L'utilizzo di una bombola di gas di bassa qualità che contiene umidità o ossigeno vanificherà l'intero scopo del processo, poiché si introducono contaminanti direttamente nell'ambiente "inerte".

Fare la Scelta Giusta per il Vostro Processo

Il rigore del vostro processo dipende interamente dalla sensibilità del vostro materiale.

- Se il vostro obiettivo principale sono applicazioni ad alta purezza (es. titanio o elettronica sensibile): Eseguite cicli multipli di vuoto e spurgo per diluire eventuali contaminanti residui a livelli trascurabili.

- Se il vostro obiettivo principale è la prevenzione generale dell'ossidazione (es. ricottura dell'acciaio): Un singolo ciclo di evacuazione e riempimento ben eseguito è tipicamente sufficiente per proteggere la superficie del materiale.

- Se il vostro obiettivo principale è l'affidabilità e la ripetibilità del processo: Rendete la manutenzione preventiva e i controlli di tenuta del sistema una parte obbligatoria della vostra lista di controllo operativa.

In definitiva, il controllo dell'atmosfera del forno vi dà un controllo diretto sulle proprietà finali del vostro materiale.

Tabella riassuntiva:

| Fase | Processo | Attrezzatura Chiave | Scopo |

|---|---|---|---|

| 1 | Evacuazione (Spurgo) | Pompa a Vuoto | Rimuovere l'aria reattiva (ossigeno, vapore acqueo) |

| 2 | Riempimento (Rifornimento) | Gas Inerte (Argon/Azoto) | Circondare il materiale con gas protettivo |

| - | Fattore Critico | Integrità del Sistema & Purezza del Gas | Prevenire perdite e contaminazioni |

Ottenete risultati impeccabili nel trattamento termico con un'atmosfera del forno perfettamente controllata. KINTEK è specializzata in forni da laboratorio, sistemi a vuoto e soluzioni di gas ad alta purezza progettate per prestazioni affidabili e senza perdite. Che stiate lavorando con elettronica sensibile o metalli generici, la nostra esperienza garantisce che i vostri materiali siano protetti dall'ossidazione. Contattate i nostri esperti oggi stesso per discutere la vostra specifica applicazione e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quale ruolo gioca il flusso di gas nel mantenimento delle atmosfere del forno? Controllo principale per qualità ed efficienza

- Quali sono i potenziali pericoli quando si lavora con gas inerti? La minaccia silenziosa e mortale di asfissia

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Perché è necessario controllare l'atmosfera durante la sinterizzazione? Prevenire l'ossidazione e controllare le proprietà del materiale

- Cosa aiuta ad alleviare l'atmosfera controllata? Estendere la vita dei cereali ed eliminare il deterioramento

- Come influisce la riduzione chimica della silice durante la sinterizzazione a idrogeno sui materiali refrattari del forno? Garantire la longevità con il rivestimento giusto

- Qual è la necessità di utilizzare un forno a protezione atmosferica con gas argon durante la tempra ad alta temperatura dell'acciaio ferritico-martensitico (FM)?

- Qual è la funzione di un forno ad alta temperatura a atmosfera controllata nella produzione di biochar? Controllo della Pirolesi Master