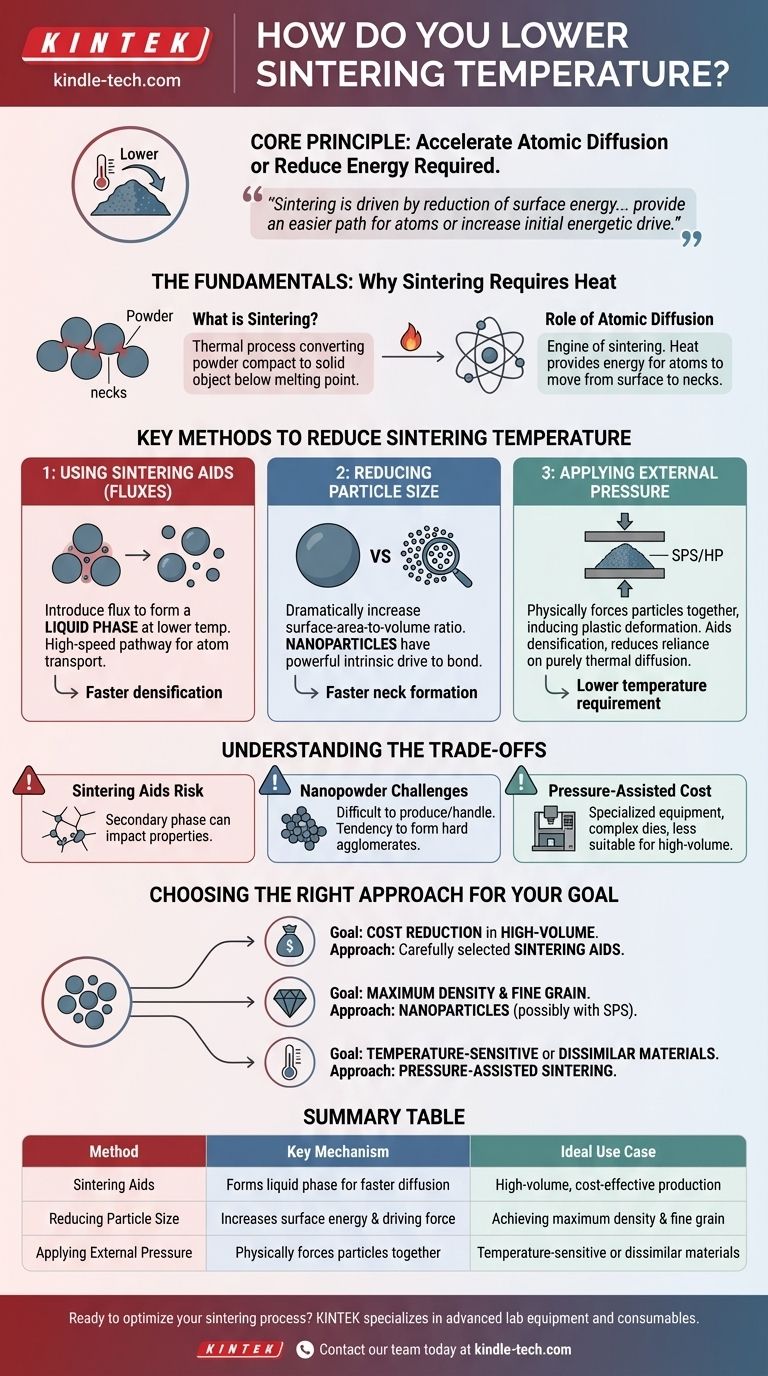

Per abbassare la temperatura di sinterizzazione, è necessario trovare modi per accelerare il processo di diffusione atomica che lega insieme le particelle, o ridurre l'energia necessaria per avviarlo. I metodi più comuni prevedono l'uso di additivi chimici noti come coadiuvanti di sinterizzazione (flussi), la riduzione della dimensione iniziale delle particelle della polvere (specialmente a livello nanometrico), o l'applicazione di pressione esterna durante il ciclo di riscaldamento.

Il principio fondamentale per abbassare la temperatura di sinterizzazione non riguarda l'uso di un forno migliore, ma l'alterazione del sistema materiale stesso. La sinterizzazione è guidata dalla riduzione dell'energia superficiale, e questo può essere ottenuto a una temperatura inferiore fornendo un percorso più facile per il movimento degli atomi o aumentando la spinta energetica iniziale alla sinterizzazione.

I Fondamentali: Perché la Sinterizzazione Richiede Calore

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che converte un compatto di polvere in un oggetto solido e denso. È fondamentale capire che ciò avviene al di sotto del punto di fusione del materiale.

Anziché fondere, le particelle si fondono dove si toccano. Questi punti di contatto, chiamati "colli", crescono nel tempo, eliminando gli spazi porosi tra le particelle e causando la densificazione e il restringimento dell'oggetto.

Il Ruolo della Diffusione Atomica

Il motore della sinterizzazione è la diffusione atomica. Il calore fornisce l'energia agli atomi per spostarsi dalla superficie delle particelle ai colli in crescita.

Senza sufficiente energia termica, gli atomi rimangono bloccati e il processo di densificazione non avverrà. La temperatura di sinterizzazione è il punto in cui questo movimento atomico diventa sufficientemente significativo per raggiungere la densità desiderata in un tempo ragionevole.

Metodi Chiave per Ridurre la Temperatura di Sinterizzazione

Metodo 1: Utilizzo di Coadiuvanti di Sinterizzazione (Flussi)

Il metodo industriale più comune è l'introduzione di coadiuvanti di sinterizzazione, noti anche come flussi. Si tratta di piccole quantità di un materiale secondario mescolato con la polvere principale.

Questi coadiuvanti sono scelti perché possono formare una fase liquida a una temperatura ben al di sotto del punto di fusione del materiale primario. Questo liquido ricopre le particelle e agisce come un percorso ad alta velocità per gli atomi per dissolversi, viaggiare e riprecipitare ai colli.

Poiché il trasporto attraverso un liquido è molto più veloce che attraverso un solido, la temperatura complessiva necessaria per ottenere la densificazione è significativamente ridotta.

Metodo 2: Riduzione della Dimensione delle Particelle

La forza motrice della sinterizzazione è l'energia in eccesso associata all'elevata superficie di una polvere. Riducendo la dimensione delle particelle, si aumenta drasticamente il rapporto superficie-volume.

Le nanoparticelle sono l'esempio estremo di questo principio. La loro immensa energia superficiale crea una potente spinta intrinseca a legarsi insieme, abbassando l'energia di attivazione necessaria per l'inizio della diffusione.

Inoltre, particelle più piccole significano distanze più brevi che gli atomi devono percorrere per formare i colli, il che accelera anche il processo a qualsiasi data temperatura.

Metodo 3: Applicazione di Pressione Esterna

Metodi come la Pressatura a Caldo (HP) o la Sinterizzazione al Plasma a Scintilla (SPS) applicano una pressione meccanica esterna al compatto di polvere mentre viene riscaldato.

Questa pressione forza fisicamente le particelle insieme, inducendo una deformazione plastica nei punti di contatto. Ciò favorisce direttamente la densificazione e riduce la dipendenza dalla diffusione puramente termica per chiudere i pori.

Poiché la pressione fornisce una forza motrice aggiuntiva per la densificazione, la temperatura richiesta può spesso essere abbassata di centinaia di gradi.

Comprendere i Compromessi

Il Rischio di Fasi Secondarie

Quando si utilizzano coadiuvanti di sinterizzazione, il materiale additivo rimane tipicamente nell'oggetto finale come una fase secondaria, spesso ai bordi dei grani. Ciò può influire negativamente sulle proprietà meccaniche, termiche o elettriche del materiale.

Sfide con le Nanopolveri

Sebbene efficaci, le nanopolveri sono difficili e costose da produrre e maneggiare. Hanno una forte tendenza a formare grumi duri (agglomerati) a causa della loro elevata energia superficiale.

Se la nanopolvere non è adeguatamente dispersa, questi agglomerati agiscono come grandi particelle, annullando i benefici della piccola dimensione delle particelle primarie.

Il Costo e la Complessità delle Attrezzature

La sinterizzazione assistita da pressione richiede attrezzature specializzate e costose rispetto a un forno convenzionale. La complessità degli stampi e del ciclo di lavorazione la rende meno adatta per la produzione ad alto volume e a basso costo.

Scegliere l'Approccio Giusto per il Tuo Obiettivo

La scelta del metodo corretto dipende interamente dal tuo obiettivo finale, bilanciando le prestazioni con i costi e la complessità.

- Se il tuo obiettivo principale è la riduzione dei costi nella produzione ad alto volume: L'uso di coadiuvanti di sinterizzazione accuratamente selezionati è quasi sempre l'approccio più economico e scalabile.

- Se il tuo obiettivo principale è raggiungere la massima densità e la struttura granulare più fine possibile: L'uso di nanoparticelle, potenzialmente combinato con una tecnica assistita da pressione come la SPS, è il percorso più efficace.

- Se il tuo obiettivo principale è sinterizzare materiali sensibili alla temperatura o dissimili insieme: La sinterizzazione assistita da pressione offre il massimo controllo e consente una significativa riduzione della temperatura, prevenendo reazioni indesiderate o danni.

Comprendendo queste leve fondamentali, puoi controllare strategicamente il processo di sinterizzazione per raggiungere i tuoi specifici obiettivi materiali ed economici.

Tabella Riepilogativa:

| Metodo | Meccanismo Chiave | Caso d'Uso Ideale |

|---|---|---|

| Coadiuvanti di Sinterizzazione (Flussi) | Forma una fase liquida per una diffusione atomica più rapida | Produzione ad alto volume, economica |

| Riduzione della Dimensione delle Particelle | Aumenta l'energia superficiale e la forza motrice | Raggiungimento della massima densità e struttura granulare fine |

| Applicazione di Pressione Esterna | Forza fisicamente le particelle insieme | Materiali sensibili alla temperatura o dissimili |

Pronto a ottimizzare il tuo processo di sinterizzazione e ridurre i costi operativi? Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, personalizzati per le tue sfide nella scienza dei materiali. Sia che tu stia lavorando con nuovi coadiuvanti di sinterizzazione o esplorando tecniche assistite da pressione, i nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottenere risultati superiori a temperature inferiori. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare l'efficienza e l'innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco