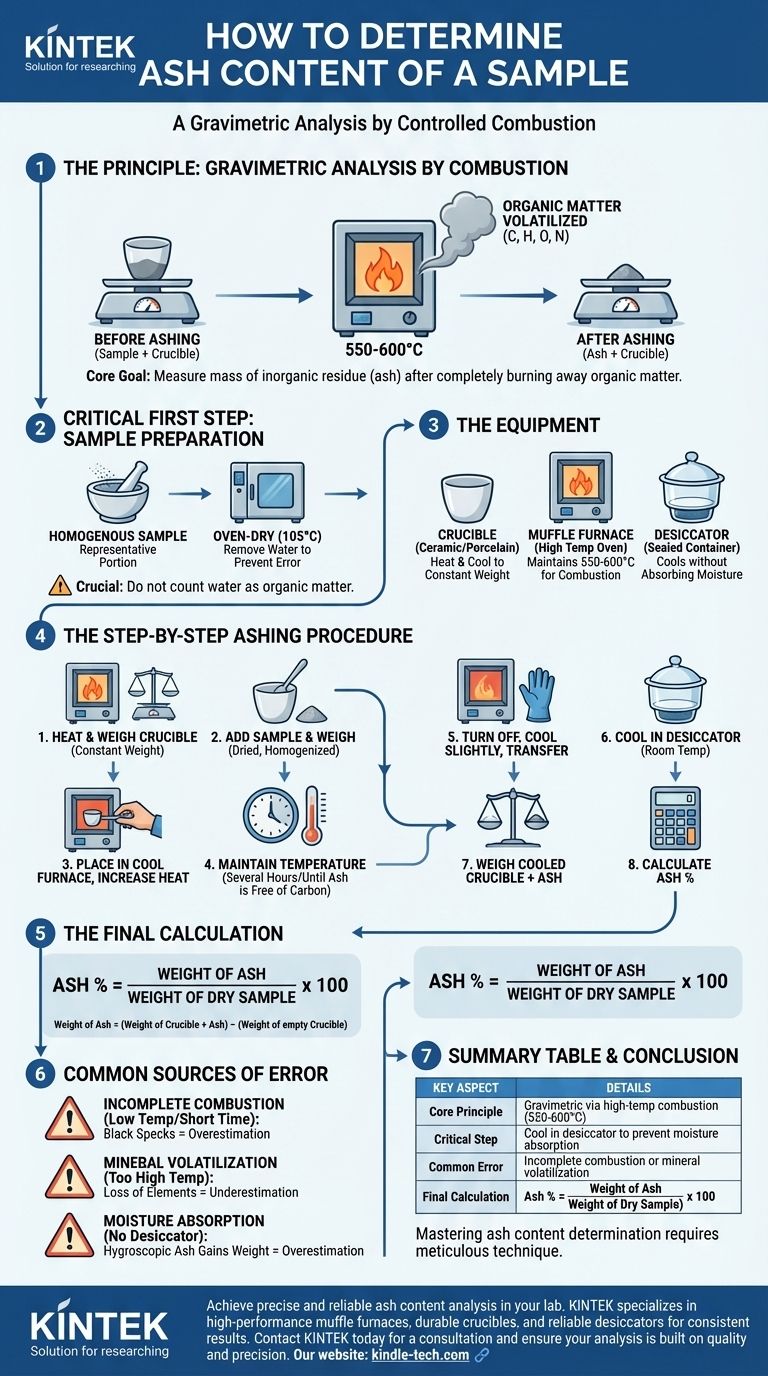

In sostanza, la determinazione del contenuto di ceneri di un campione è un processo semplice di combustione controllata. Il metodo prevede il riscaldamento di un campione ad alta temperatura per bruciare completamente tutta la materia organica, lasciando solo il residuo inorganico non combustibile. Questo residuo, noto come cenere, viene quindi pesato per quantificare il contenuto minerale del materiale originale.

La determinazione delle ceneri è una tecnica di analisi gravimetrica, il che significa che si basa sulla misurazione della massa. L'obiettivo fondamentale è misurare il peso di un campione prima e dopo l'incenerimento completo per trovare la massa del residuo inorganico che rimane.

Il Principio: Analisi Gravimetrica per Combustione

L'intera procedura è spesso definita "incenerimento a secco" o "perdita per ignizione". Si basa sul semplice principio che il calore elevato decomporrà e volatilizzarà le sostanze organiche (carbonio, idrogeno, ossigeno, azoto) lasciando dietro di sé ossidi e sali inorganici stabili.

Il Primo Passo Critico: Preparazione del Campione

L'accuratezza inizia prima che il campione veda il calore. Il campione deve essere omogeneo per garantire che la piccola porzione testata sia rappresentativa dell'intero lotto.

Fondamentalmente, il campione viene tipicamente essiccato in forno a una temperatura inferiore (ad esempio, 105°C) prima dell'incenerimento. Questo passaggio rimuove l'acqua, che altrimenti evaporerebbe durante l'incenerimento e verrebbe erroneamente conteggiata come parte della materia organica, gonfiando falsamente la percentuale finale di ceneri.

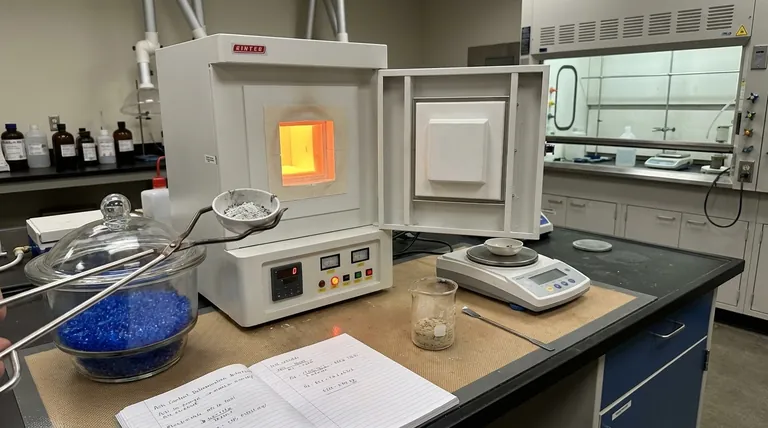

L'Attrezzatura: Crogiolo, Forno e Essiccatore

Lo strumento principale per questo processo è un forno a muffola, un forno isolato in grado di raggiungere e mantenere le alte temperature richieste per la combustione completa, tipicamente tra 550°C e 600°C.

Il campione è contenuto in un crogiolo, una coppa in ceramica o porcellana progettata per resistere a shock termici estremi. Prima dell'uso, questo crogiolo deve essere riscaldato alla temperatura di incenerimento, raffreddato e pesato fino a raggiungere un peso costante, assicurando che qualsiasi residuo o umidità sul crogiolo stesso non influenzi la misurazione finale.

Dopo il riscaldamento, il crogiolo caldo viene posto in un essiccatore. Questo è un contenitore sigillato con un agente essiccante (un essiccante) che consente al crogiolo e al suo contenuto di raffreddarsi a temperatura ambiente senza assorbire umidità dall'aria.

La Procedura di Incenerimento Passo-Passo

- Riscaldare un crogiolo pulito e vuoto in un forno a muffola, raffreddarlo in un essiccatore e pesarlo. Ripetere questo ciclo fino a ottenere un peso costante.

- Aggiungere una quantità precisamente pesata del campione essiccato e omogeneizzato al crogiolo pre-pesato.

- Posizionare il crogiolo con il campione nel forno a muffola freddo. Aumentare gradualmente la temperatura al valore target (ad esempio, 550°C) per evitare schizzi.

- Mantenere la temperatura target per diverse ore (tipicamente 2-4 ore, o fino a quando la cenere è visibilmente priva di particelle di carbonio nero).

- Spegnere il forno, aprire leggermente lo sportello per consentire un lento raffreddamento iniziale, quindi trasferire il crogiolo caldo in un essiccatore.

- Lasciare raffreddare completamente il crogiolo a temperatura ambiente all'interno dell'essiccatore.

- Pesare il crogiolo raffreddato contenente la cenere.

- Calcolare la percentuale di ceneri utilizzando i pesi finali.

Il Calcolo Finale

Il calcolo è una semplice espressione del peso del residuo come percentuale del peso iniziale del campione.

Ceneri % = (Peso delle Ceneri / Peso del Campione Secco) x 100

Dove Peso delle Ceneri = (Peso del Crogiolo + Ceneri) - (Peso del Crogiolo vuoto).

Comprendere i Compromessi e le Fonti di Errore

Sebbene la procedura sia semplice in linea di principio, è necessaria una tecnica meticolosa per evitare errori significativi. Comprendere queste potenziali insidie è fondamentale per generare dati affidabili.

Combustione Incompleta

Se la temperatura è troppo bassa o il tempo di incenerimento è troppo breve, non tutto il carbonio verrà bruciato. Questo è spesso visibile come macchie nere nel residuo di cenere. Il carbonio rimanente aggiungerà peso, portando a una sovrastima del vero contenuto di ceneri.

Volatilizzazione dei Minerali

Al contrario, se la temperatura è troppo alta, alcuni sali e elementi inorganici possono essere persi per volatilizzazione o decomposizione. Elementi come cloro, zolfo, sodio e potassio possono essere parzialmente persi, portando a una sottostima del vero contenuto di ceneri. L'intervallo standard di 550-600°C è un compromesso per minimizzare sia la combustione incompleta che la perdita di minerali.

Assorbimento di Umidità

Il residuo di cenere è spesso igroscopico, il che significa che assorbe facilmente l'umidità dall'aria. La mancata utilizzo di un essiccatore per il raffreddamento farà sì che la cenere aumenti di peso a causa dell'acqua atmosferica, con conseguente sovrastima del contenuto di ceneri. Questo è uno degli errori procedurali più comuni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il rigore della tua procedura dovrebbe corrispondere al tuo obiettivo analitico. Alcuni aggiustamenti mirati possono garantire che i tuoi risultati siano idonei allo scopo.

- Se il tuo obiettivo principale è la conformità normativa o il controllo qualità: Aderisci rigorosamente a un metodo standardizzato (ad esempio, AOAC per gli alimenti, ASTM per i materiali) e documenta meticolosamente ogni passaggio, in particolare temperatura, durata e raggiungimento di pesi costanti.

- Se il tuo obiettivo principale è il controllo di processo di routine: La coerenza è più importante dell'accuratezza assoluta. Assicurati che la procedura interna del tuo laboratorio sia seguita in modo identico ogni volta per monitorare in modo affidabile tendenze e deviazioni.

- Se stai risolvendo risultati incoerenti: I tuoi primi controlli dovrebbero essere l'ispezione visiva della cenere per particelle nere (combustione incompleta) e la rivalutazione del tuo protocollo di raffreddamento e pesatura per eliminare l'assorbimento di umidità come variabile.

In definitiva, la padronanza della determinazione del contenuto di ceneri è una testimonianza di una tecnica di laboratorio attenta e precisa.

Tabella riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio Fondamentale | Analisi gravimetrica tramite combustione ad alta temperatura (550-600°C) |

| Attrezzatura Principale | Forno a muffola, crogiolo, essiccatore, bilancia analitica |

| Passo Critico | Raffreddamento delle ceneri in un essiccatore per prevenire l'assorbimento di umidità |

| Errore Comune | Combustione incompleta (sovrastima) o volatilizzazione minerale (sottostima) |

| Calcolo Finale | Ceneri % = (Peso delle Ceneri / Peso del Campione Secco) x 100 |

Ottieni un'analisi precisa e affidabile del contenuto di ceneri nel tuo laboratorio.

La determinazione accurata del contenuto di ceneri e minerali è fondamentale per il controllo qualità, la conformità e la ricerca. Il processo si basa su attrezzature robuste e una tecnica meticolosa per evitare errori comuni come l'assorbimento di umidità o la combustione incompleta.

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio di cui hai bisogno per questa procedura essenziale, inclusi forni a muffola ad alte prestazioni per un incenerimento ad alta temperatura costante, crogioli durevoli e essiccatori affidabili per garantire che i tuoi risultati siano accurati e riproducibili.

Lasciaci aiutarti a migliorare le capacità del tuo laboratorio. Sia che tu stia impostando un nuovo protocollo di controllo qualità o ottimizzandone uno esistente, i nostri esperti possono fornire gli strumenti e il supporto giusti.

Contatta KINTEK oggi per una consulenza e assicurati che la tua analisi del contenuto di ceneri sia costruita su una base di qualità e precisione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- Qual è il ruolo di una muffola nella lavorazione dei precipitati di ossalato per l'analisi ICP-AES? Ottimizzare la solubilità del campione

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Quali sono i 3 metodi ufficiali per determinare il contenuto di ceneri e acqua? Una guida all'analisi prossimale

- Qual è la differenza tra un forno a muffola e un incubatore? Scegli lo strumento giusto per il tuo laboratorio