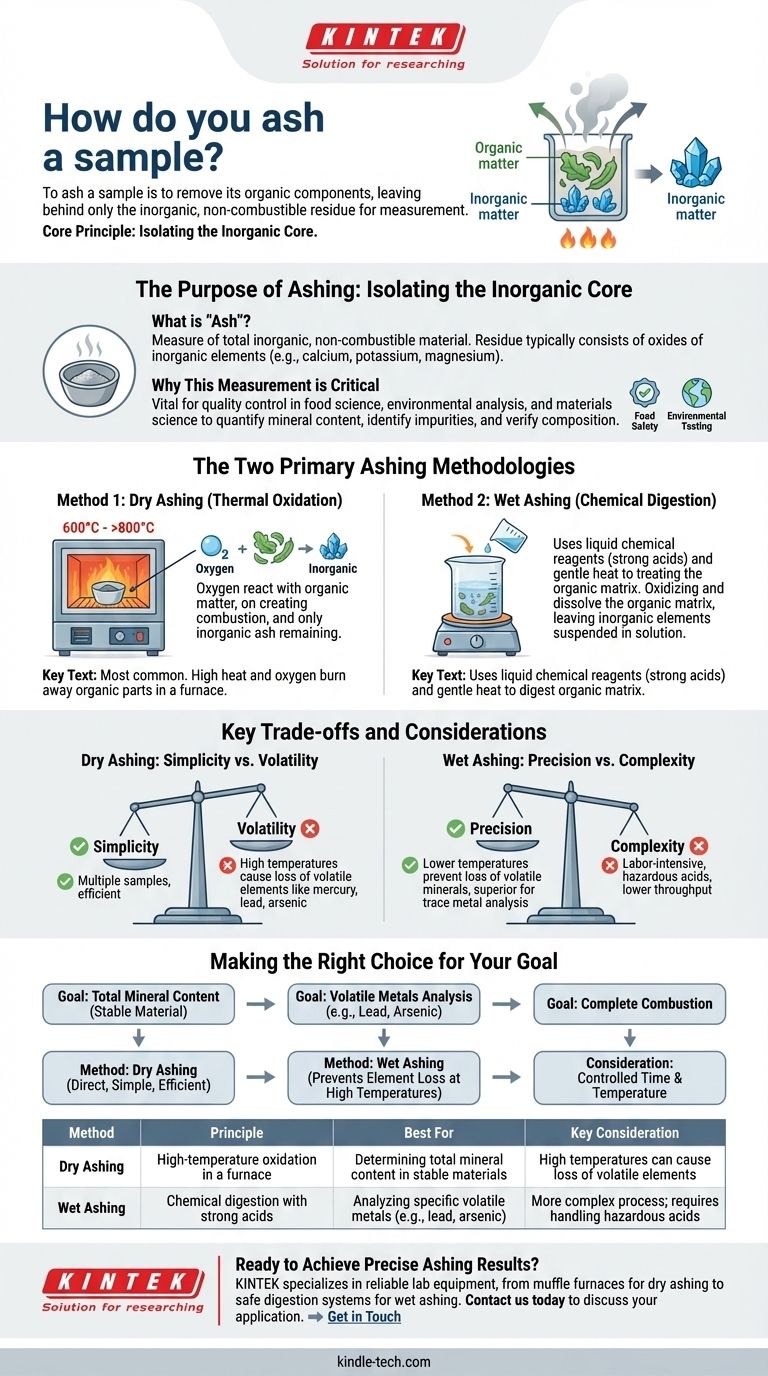

Incenerire un campione significa rimuovere i suoi componenti organici, lasciando solo il residuo inorganico non combustibile per la misurazione. Il metodo più comune prevede il posizionamento del campione in un forno ad alta temperatura e il suo riscaldamento in presenza di aria fino a quando tutta la materia organica non viene bruciata tramite ossidazione.

Il principio fondamentale dell'incenerimento è la completa separazione della materia organica e inorganica. La scelta del metodo, sia l'incenerimento a secco ad alta temperatura sia l'incenerimento a umido chimico, è determinata dagli elementi specifici che è necessario misurare e dalla loro stabilità.

Lo scopo dell'incenerimento: isolare il nucleo inorganico

L'incenerimento è una tecnica analitica fondamentale utilizzata per determinare il contenuto minerale o inorganico di un campione. La cenere risultante fornisce una forma concentrata di questi componenti per ulteriori analisi.

Cos'è la "Cenere"?

Il contenuto di cenere è una misura della quantità totale di materiale inorganico non combustibile all'interno di un campione. Questo residuo è tipicamente costituito dagli ossidi degli elementi inorganici (come calcio, potassio, magnesio, ecc.) presenti nel materiale originale.

Perché questa misurazione è fondamentale

La determinazione del contenuto di cenere è vitale per il controllo qualità in molti settori, tra cui la scienza alimentare, l'analisi ambientale e la scienza dei materiali. Aiuta a quantificare il contenuto minerale, identificare le impurità o verificare la composizione di un prodotto.

Le due principali metodologie di incenerimento

Sebbene entrambi i metodi raggiungano lo stesso obiettivo di rimozione della materia organica, operano su principi completamente diversi.

Metodo 1: Incenerimento a secco (Ossidazione termica)

L'incenerimento a secco è l'approccio più comune. Sfrutta il calore elevato e l'ossigeno per bruciare le parti organiche di un campione.

Il campione preparato viene posto in un crogiolo, che viene poi riscaldato in un forno a muffola. All'aumentare della temperatura, i composti organici reagiscono con l'ossigeno presente nell'aria e si bruciano, lasciando solo la cenere inorganica.

Metodo 2: Incenerimento a umido (Digestione chimica)

L'incenerimento a umido, noto anche come digestione acida, utilizza reagenti chimici liquidi invece del calore elevato.

Questo processo prevede l'aggiunta di acidi forti al campione e il suo delicato riscaldamento. Gli acidi ossidano e dissolvono aggressivamente la matrice organica, lasciando gli elementi inorganici sospesi nella soluzione risultante.

Compromessi e considerazioni chiave

Scegliere il metodo sbagliato può portare a risultati imprecisi. La decisione dipende dal compromesso tra semplicità e potenziale perdita di analita.

Incenerimento a secco: Semplicità contro Volatilità

Il vantaggio principale dell'incenerimento a secco è la sua semplicità e la capacità di processare più campioni contemporaneamente.

Tuttavia, le alte temperature (spesso da 600°C a oltre 800°C) possono causare la vaporizzazione e la perdita di alcuni elementi inorganici volatili, come mercurio, piombo o arsenico. Ciò lo rende inadatto per l'analisi di quegli elementi specifici.

Incenerimento a umido: Precisione contro Complessità

L'incenerimento a umido opera a temperature molto più basse, il che impedisce la perdita di minerali volatili. Ciò lo rende la scelta superiore per l'analisi di metalli in tracce.

Lo svantaggio è che si tratta di un processo più complesso e laborioso. Richiede la manipolazione attenta di acidi pericolosi e ha una capacità di campionamento molto inferiore rispetto all'incenerimento a secco.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo analitico determina la procedura di incenerimento corretta.

- Se il tuo obiettivo principale è determinare il contenuto minerale totale di un materiale stabile: L'incenerimento a secco è il metodo più diretto, semplice ed efficiente.

- Se il tuo obiettivo principale è analizzare metalli volatili specifici (come piombo o arsenico): L'incenerimento a umido è essenziale per prevenire la perdita di questi elementi ad alte temperature.

- Se il tuo obiettivo è garantire una combustione completa: Il tempo e la temperatura di incenerimento devono essere controllati attentamente per essere sufficientemente lunghi da rimuovere tutti gli organici, ma non così lunghi da alterare il residuo inorganico.

In definitiva, la selezione della tecnica di incenerimento corretta è un primo passo critico che dipende interamente dalla composizione del tuo campione e dagli elementi specifici che intendi misurare.

Tabella riassuntiva:

| Metodo | Principio | Ideale per | Considerazione chiave |

|---|---|---|---|

| Incenerimento a secco | Ossidazione ad alta temperatura in un forno | Determinazione del contenuto minerale totale in materiali stabili | Le alte temperature possono causare la perdita di elementi volatili |

| Incenerimento a umido | Digestione chimica con acidi forti | Analisi di metalli volatili specifici (es. piombo, arsenico) | Processo più complesso; richiede la manipolazione di acidi pericolosi |

Pronto per ottenere risultati di incenerimento precisi?

La scelta del metodo di incenerimento corretto è fondamentale per un'analisi inorganica accurata. KINTEK è specializzata nel fornire le apparecchiature di laboratorio affidabili—dai robusti forni a muffola per l'incenerimento a secco ai sistemi di digestione sicuri per l'incenerimento a umido—di cui il tuo laboratorio ha bisogno per risultati coerenti e di alta qualità.

Contattaci oggi stesso per discutere la tua applicazione specifica e lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta. ➡️ Contattaci

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Quali sono i risultati della calcinazione? Una guida alla purificazione e alla trasformazione dei materiali

- Quali sono i fattori che influenzano la fusione? Padroneggia Temperatura, Pressione e Chimica per Risultati di Alta Qualità