Migliorare l'efficienza del forno a induzione non riguarda un singolo aggiornamento dell'attrezzatura, ma un'ottimizzazione sistematica dell'intero processo di fusione. I veri guadagni si ottengono analizzando il consumo energetico, le condizioni fisiche del forno, la qualità del materiale di carica e la disciplina delle procedure operative.

Il principio fondamentale dell'efficienza del forno a induzione è minimizzare la perdita di calore e massimizzare il tempo in cui l'energia utile viene fornita al metallo. Ogni minuto in cui il forno è acceso ma non fonde alla sua velocità ottimale, o ogni kilowatt perso a causa di un refrattario scadente, erode direttamente la tua redditività.

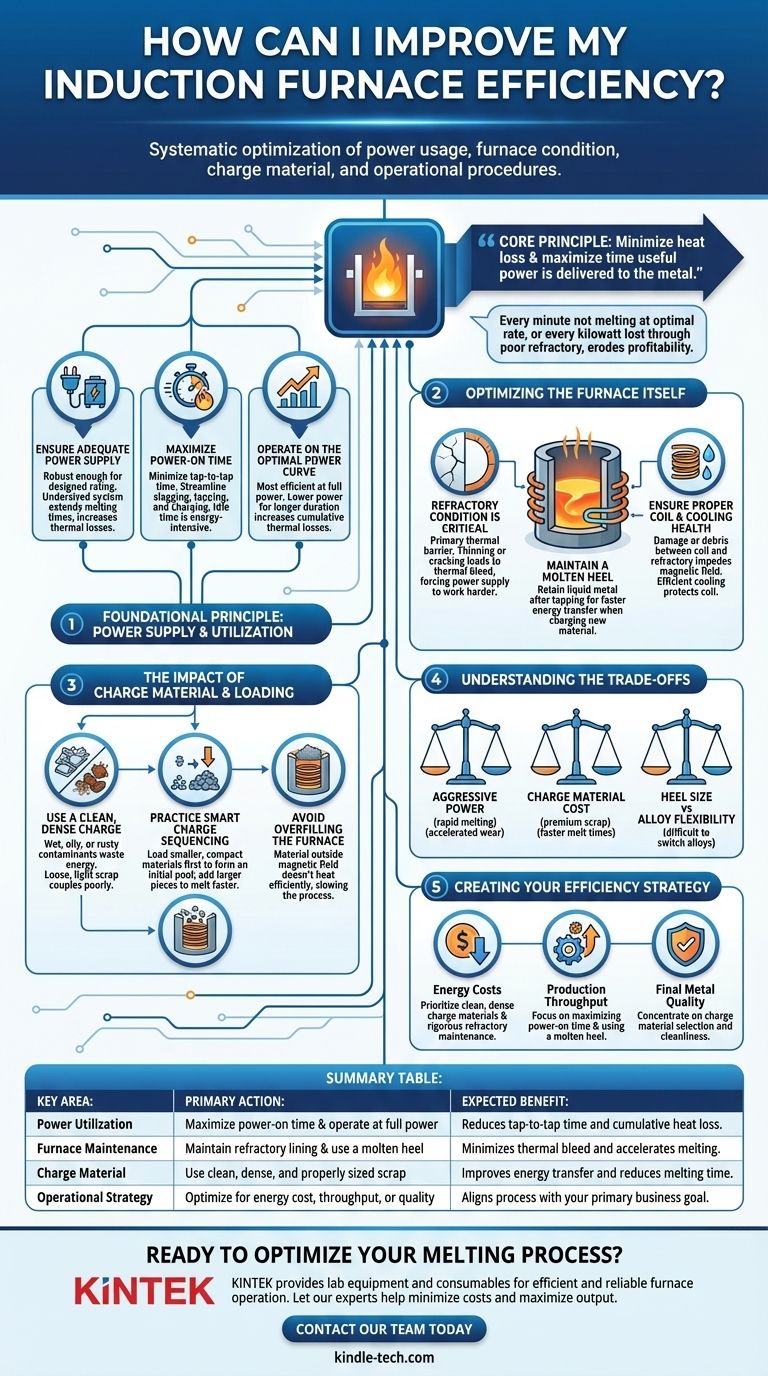

Principio Fondamentale: Alimentazione e Utilizzo dell'Energia

L'efficienza della tua fusione inizia con il modo in cui gestisci e applichi l'energia elettrica. Avere semplicemente abbastanza energia è il primo passo, ma come la usi è ciò che conta veramente.

Garantire un'Adeguata Alimentazione Elettrica

La tua alimentazione elettrica deve essere sufficientemente robusta da far funzionare il forno alla sua potenza nominale. Un sistema sottodimensionato che fatica a fornire la tensione e la corrente richieste prolungherà i tempi di fusione, portando a massicce perdite termiche mentre il forno irradia calore mentre lavora lentamente.

Massimizzare il Tempo di Accensione

Un forno a induzione è più efficiente quando sta attivamente fondendo. L'obiettivo è minimizzare il tempo da colata a colata semplificando il processo di scoriazione, spillatura del metallo fuso e caricamento del lotto successivo. Il tempo di inattività o il mantenimento del metallo a temperatura è incredibilmente dispendioso in termini energetici.

Operare sulla Curva di Potenza Ottimale

I forni a induzione sono generalmente più efficienti quando funzionano alla massima potenza o quasi. Operare a una potenza inferiore per una durata maggiore è meno efficiente perché le perdite termiche cumulative in quel periodo prolungato saranno molto maggiori.

Ottimizzazione del Forno Stesso

Lo stato fisico dei componenti del tuo forno ha un impatto diretto e significativo sul consumo energetico. Trascurare la manutenzione è una causa diretta di inefficienza.

La Condizione del Refrattario è Critica

Il rivestimento refrattario è la tua barriera termica primaria. Man mano che si assottiglia, si usura o si incrina, il calore fuoriesce dal bagno fuso verso la bobina raffreddata ad acqua e il guscio del forno. Questa "emorragia" termica significa che l'alimentazione deve lavorare più duramente e più a lungo solo per mantenere la temperatura, per non parlare della fusione di nuovo materiale.

Mantenere un "Heel" Fuso

Mantenere un "heel" (tallone) di metallo liquido dopo la colata può migliorare drasticamente l'efficienza. Caricare nuovo materiale solido in un bagno fuso fornisce un trasferimento di energia molto migliore e più veloce rispetto all'inizio con un crogiolo completamente freddo e vuoto.

Garantire la Corretta Salute della Bobina e del Raffreddamento

La bobina di induzione crea il campo magnetico che riscalda il metallo. Qualsiasi danno, detrito o malta tra la bobina e il refrattario può ostacolare questo campo e ridurre il trasferimento di energia. Allo stesso modo, un sistema di raffreddamento efficiente è vitale per proteggere la bobina e mantenere le sue proprietà elettriche.

L'Impatto del Materiale di Carica e del Caricamento

Cosa metti nel forno e come lo metti sono altrettanto importanti quanto il forno stesso. La carica non è solo materia prima; è parte del circuito elettrico.

Utilizzare una Carica Pulita e Densa

I materiali di carica bagnati, oleosi o eccessivamente arrugginiti sprecano enormi quantità di energia. Il forno deve prima bruciare questi contaminanti prima di poter iniziare a fondere il metallo. Anche la rottamazione sciolta e leggera si accoppia male con il campo magnetico, portando a una fusione iniziale lenta e inefficiente.

Praticare un Sequenziamento Intelligente della Carica

Il processo di caricamento stesso influisce sull'efficienza. Una buona pratica comune è caricare prima materiali più piccoli e compatti per formare rapidamente un pool fuso iniziale. Pezzi più grandi e pesanti possono quindi essere aggiunti a questo pool, dove si scioglieranno molto più velocemente.

Evitare di Riempire Eccessivamente il Forno

Riempire il forno ben oltre la parte superiore della bobina di induzione è controproducente. Il materiale al di fuori del campo magnetico efficace non si riscalderà in modo efficiente e si scioglierà solo per contatto con il bagno fuso sottostante, rallentando il processo complessivo.

Comprendere i Compromessi

Perseguire la massima efficienza spesso comporta il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere le giuste decisioni operative per la tua struttura.

Potenza Aggressiva vs. Durata del Refrattario

Far funzionare il forno alla massima potenza per una fusione rapida è altamente efficiente dal punto di vista energetico, ma l'intensa turbolenza termica e fisica può accelerare l'usura del rivestimento refrattario. Questo crea un compromesso tra il risparmio energetico per fusione e il costo a lungo termine di una più frequente rifinitura del forno.

Costo del Materiale di Carica vs. Risparmio Energetico

L'acquisto di rottami premium, puliti e selezionati per dimensione è più costoso in anticipo. Tuttavia, può portare a risparmi sostanziali attraverso un minor consumo energetico, tempi di fusione più rapidi, una ridotta gestione delle scorie e una migliore chimica del metallo finale.

Dimensione del "Heel" vs. Flessibilità della Lega

L'utilizzo di un grande "heel" fuso è eccellente per l'efficienza termica, ma può rendere difficile il passaggio tra diverse leghe metalliche senza un processo lungo e costoso di svuotamento completo del forno o di forte diluizione della nuova carica.

Creare la Tua Strategia di Efficienza

Per migliorare l'efficienza, devi definire il tuo obiettivo primario. Obiettivi diversi richiedono di concentrarsi su diverse parti del processo di fusione.

- Se il tuo obiettivo principale è ridurre i costi energetici: Dai priorità all'utilizzo di materiali di carica puliti e densi e all'esecuzione di una manutenzione rigorosa e programmata del rivestimento refrattario.

- Se il tuo obiettivo principale è aumentare la produttività: Concentrati sulla massimizzazione del tempo di accensione ottimizzando le tue procedure da colata a colata e utilizzando un "heel" fuso per accelerare ogni nuovo ciclo di fusione.

- Se il tuo obiettivo principale è migliorare la qualità finale del metallo: Concentrati sulla selezione e la pulizia del tuo materiale di carica per minimizzare l'introduzione di impurità, ridurre le scorie e ottenere risultati coerenti.

Un approccio sistematico e disciplinato al funzionamento del forno trasforma il consumo energetico da costo fisso a variabile gestibile e ottimizzata.

Tabella Riepilogativa:

| Area Chiave di Miglioramento | Azione Primaria | Beneficio Atteso |

|---|---|---|

| Utilizzo dell'Energia | Massimizzare il tempo di accensione e operare a piena potenza | Riduce il tempo da colata a colata e la perdita di calore cumulativa |

| Manutenzione del Forno | Mantenere il rivestimento refrattario e utilizzare un "heel" fuso | Minimizza la dispersione termica e accelera la fusione |

| Materiale di Carica | Utilizzare rottami puliti, densi e di dimensioni adeguate | Migliora il trasferimento di energia e riduce il tempo di fusione |

| Strategia Operativa | Ottimizzare per costo energetico, produttività o qualità | Allinea il processo con il tuo obiettivo aziendale primario |

Pronto a ottimizzare il tuo processo di fusione? Le strategie sopra sono solo l'inizio. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio che supportano un funzionamento efficiente e affidabile del forno. I nostri esperti possono aiutarti a selezionare gli strumenti e i materiali giusti per minimizzare i costi energetici e massimizzare la tua produzione. Contatta il nostro team oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aumentare le prestazioni del tuo forno.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa