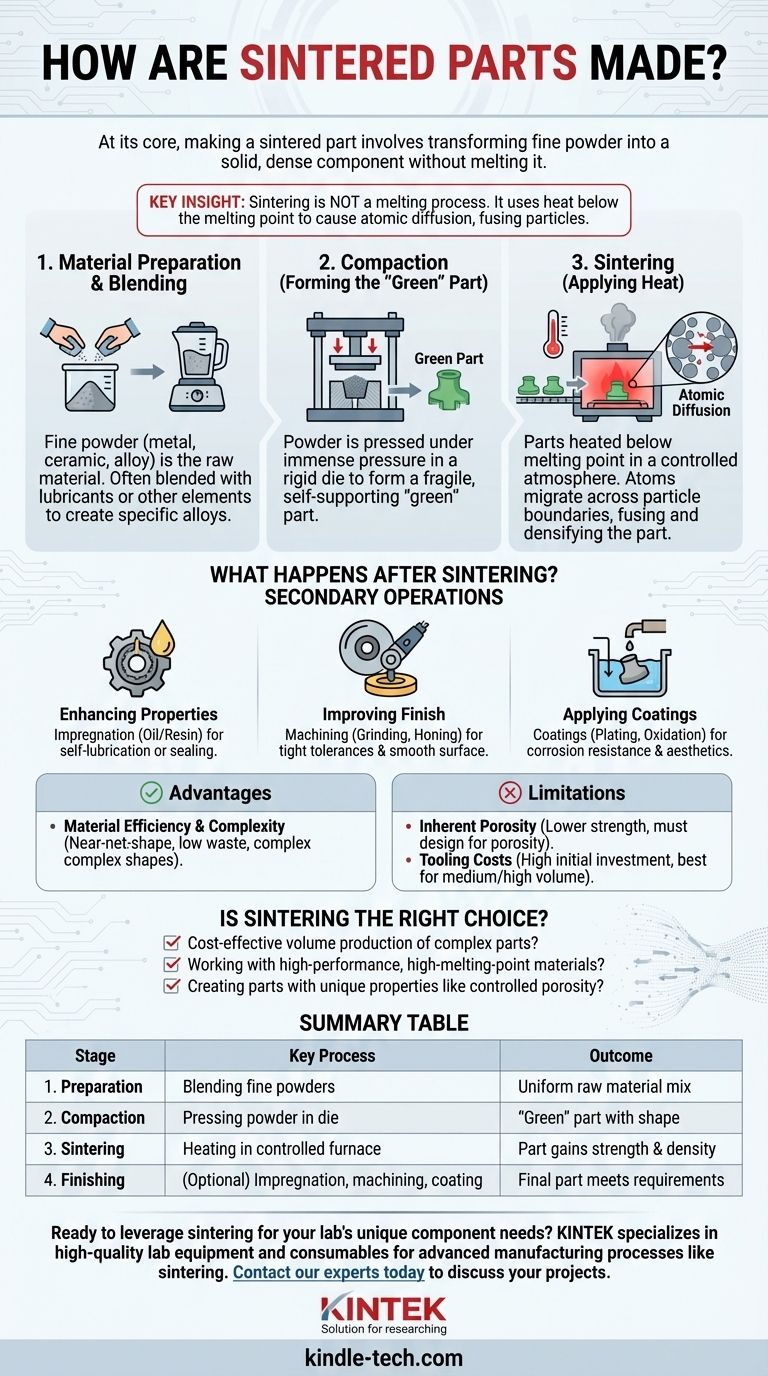

In sostanza, la realizzazione di una parte sinterizzata comporta la trasformazione di polvere fine in un componente solido e denso senza fonderlo. Il processo consiste in tre fasi principali: miscelazione della polvere di materia prima, compattazione sotto alta pressione in una forma preliminare e quindi riscaldamento di tale forma in un forno controllato per legare insieme le particelle.

L'intuizione cruciale è che la sinterizzazione non è un processo di fusione. Invece, utilizza il calore al di sotto del punto di fusione del materiale per indurre gli atomi a diffondersi attraverso i confini delle particelle, fondendo la polvere in una parte robusta e quasi a forma finale. Questo la rende un metodo ideale per materiali difficili da fondere, colare o lavorare.

Il processo di sinterizzazione: una ripartizione passo-passo

Per comprendere veramente come vengono realizzate le parti sinterizzate, dobbiamo esaminare ogni fase del processo di metallurgia delle polveri (per i metalli) o di produzione della ceramica.

Fase 1: Preparazione e miscelazione del materiale

L'intero processo inizia con la materia prima, che è sempre una polvere fine. Questa potrebbe essere un metallo puro, una lega metallica o un composto ceramico.

Questa polvere viene spesso miscelata con altri elementi. Possono essere aggiunti lubrificanti per migliorare il processo di compattazione, oppure diverse polveri metalliche possono essere miscelate per creare una lega specifica direttamente nella parte.

Fase 2: Compattazione (formazione della parte "verde")

Successivamente, una quantità precisamente misurata della polvere miscelata viene alimentata in una matrice o stampo rigido.

La polvere viene quindi compattata sotto immensa pressione, tipicamente sia dall'alto che dal basso. Questo forza le particelle di polvere a stretto contatto, formando un componente fragile e autosostenuto noto come parte "verde". Questa parte verde ha la forma e le dimensioni desiderate ma possiede una resistenza meccanica molto bassa.

Fase 3: Sinterizzazione (applicazione del calore)

Le parti verdi vengono accuratamente posizionate su vassoi ceramici e caricate in un forno ad alta temperatura con un'atmosfera controllata. Questa atmosfera previene l'ossidazione durante il riscaldamento.

Le parti vengono riscaldate a una temperatura inferiore al punto di fusione del materiale. A questa alta temperatura, si verifica un processo di diffusione atomica. Gli atomi migrano attraverso i confini delle singole particelle, facendole fondere insieme. Questo riduce le dimensioni della parte, elimina gran parte della sua porosità e aumenta drasticamente la sua densità, durezza e resistenza.

Cosa succede dopo la sinterizzazione? Operazioni secondarie

La parte che emerge dal forno spesso non è il prodotto finale. Una vasta gamma di processi secondari e di finitura può essere applicata per soddisfare requisiti ingegneristici specifici.

Miglioramento delle proprietà meccaniche

Per applicazioni che richiedono proprietà specifiche, le parti sinterizzate possono essere impregnate. L'impregnazione a olio è comune per la creazione di cuscinetti autolubrificanti, mentre l'impregnazione a resina viene utilizzata per sigillare qualsiasi porosità residua e rendere la parte a tenuta di pressione.

Miglioramento della finitura superficiale e della precisione

Sebbene la sinterizzazione produca parti quasi a forma finale, le applicazioni ad alta precisione possono richiedere ulteriori finiture. Processi di lavorazione come la rettifica, la levigatura e la lappatura possono essere utilizzati per ottenere tolleranze dimensionali molto strette e una finitura superficiale liscia. Per le ceramiche, ciò richiede spesso utensili diamantati ultra-duri.

Applicazione di rivestimenti protettivi

Per migliorare la resistenza alla corrosione o l'estetica, le parti metalliche sinterizzate possono essere rivestite. I processi comuni includono la zincatura, la nichelatura, la cromatura e l'ossidazione a vapore, che forma uno strato di ossido durevole sulla superficie.

Comprendere i compromessi della sinterizzazione

Come qualsiasi processo di produzione, la sinterizzazione presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio chiave: efficienza e complessità del materiale

La sinterizzazione eccelle nella produzione di forme complesse e intricate con uno spreco minimo di materiale. Poiché la parte è costruita da polvere anziché essere lavorata da un blocco solido, è un processo quasi a forma finale estremamente efficiente. Questo è particolarmente prezioso per materiali costosi o difficili da lavorare.

Limitazione chiave: porosità intrinseca

A meno che non vengano eseguiti passaggi secondari come l'impregnazione o la pressatura isostatica a caldo, una parte sinterizzata manterrà un certo livello di porosità. Questo può renderla meno resistente di una parte equivalente realizzata in metallo lavorato o di una fusione completamente densa. Questa porosità deve essere considerata nella fase di progettazione.

Considerazione: costi degli utensili

Le matrici in acciaio temprato utilizzate per la compattazione sono costose da progettare e produrre. Questo elevato investimento iniziale significa che la sinterizzazione è più conveniente per produzioni di medio-alto volume, dove il costo degli utensili può essere ammortizzato su migliaia o milioni di parti.

La sinterizzazione è la scelta giusta per il tuo progetto?

Usa queste linee guida per determinare se la sinterizzazione si allinea con i tuoi obiettivi.

- Se il tuo obiettivo principale è la produzione in volume economicamente vantaggiosa di parti complesse: La sinterizzazione è una scelta eccezionale per la creazione di migliaia di componenti metallici identici in cui l'alto costo degli utensili è giustificato da un basso prezzo per parte.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni: La sinterizzazione è uno dei pochi metodi praticabili per modellare ceramiche o metalli refrattari (come il tungsteno) che hanno punti di fusione estremamente elevati.

- Se il tuo obiettivo principale è creare parti con proprietà uniche: Scegli la sinterizzazione per applicazioni specializzate come filtri porosi o cuscinetti autolubrificanti che dipendono dalla porosità controllata e dall'impregnazione a olio.

Comprendendo il processo completo dalla polvere al componente finito, puoi sfruttare con sicurezza la sinterizzazione per raggiungere i tuoi obiettivi specifici di progettazione e produzione.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione di polveri metalliche/ceramiche fini | Miscela uniforme di materia prima |

| 2. Compattazione | Pressatura della polvere in una matrice sotto alta pressione | Parte "verde" con forma preliminare |

| 3. Sinterizzazione | Riscaldamento in un forno ad atmosfera controllata | Gli atomi si diffondono, la parte acquista forza e densità |

| 4. Finitura | (Opzionale) Impregnazione, lavorazione o rivestimento | La parte finale soddisfa requisiti specifici |

Pronto a sfruttare la sinterizzazione per le esigenze uniche di componenti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità essenziali per processi di produzione avanzati come la sinterizzazione. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza ti garantisce di avere gli strumenti giusti per precisione ed efficienza. Contatta i nostri esperti oggi per discutere come possiamo supportare i progetti di sinterizzazione e metallurgia delle polveri del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica