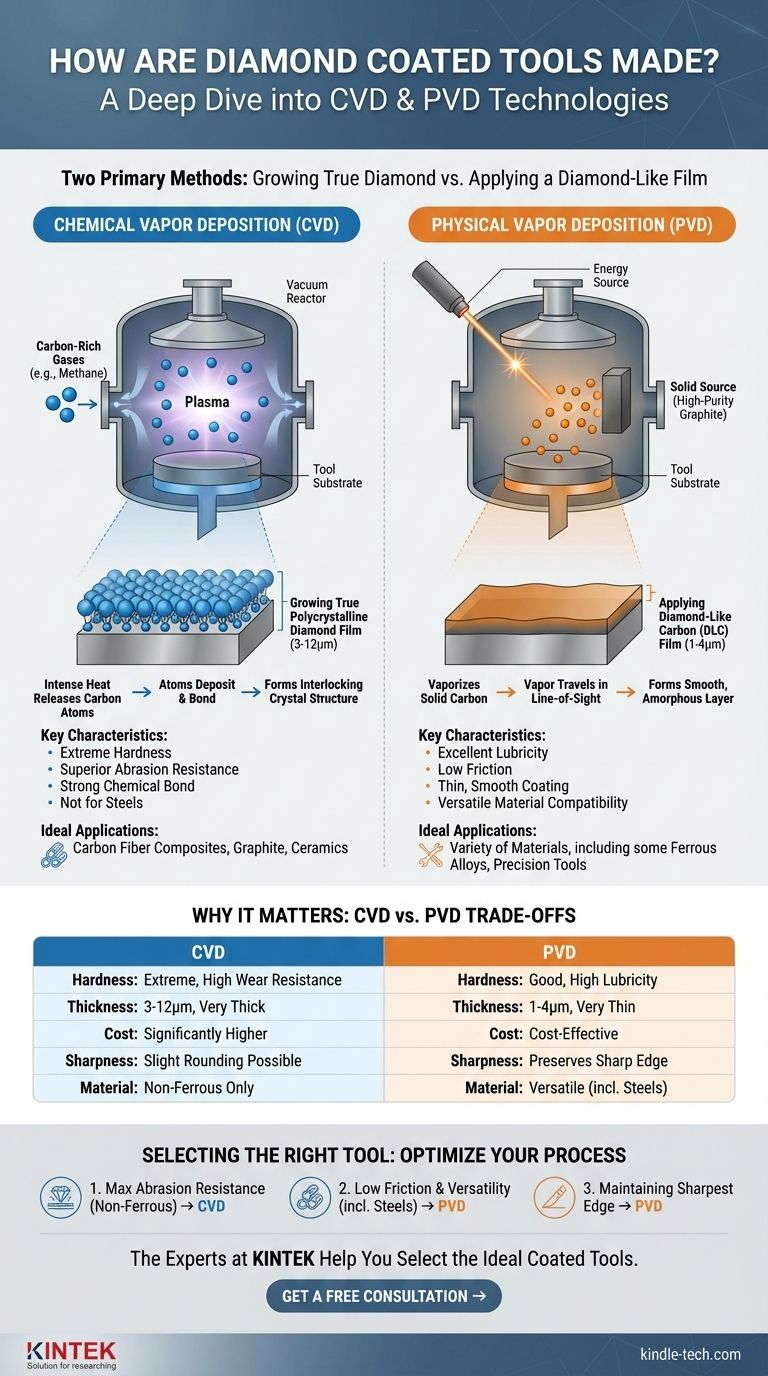

In breve, gli utensili diamantati sono realizzati utilizzando uno dei due metodi principali: Deposizione Chimica da Vapore (CVD) o Deposizione Fisica da Vapore (PVD). Il processo CVD fa letteralmente crescere un film di diamante policristallino vero direttamente sulla superficie dell'utensile. Al contrario, il processo PVD applica un film di Carbonio Simil-Diamante (DLC) amorfo, che imita le proprietà del diamante ma manca della sua struttura cristallina.

La distinzione critica risiede nel prodotto finale: la Deposizione Chimica da Vapore (CVD) crea uno strato spesso ed eccezionalmente duro di diamante reale per una resistenza all'abrasione estrema, mentre la Deposizione Fisica da Vapore (PVD) applica un film più sottile, più liscio, simil-diamante, apprezzato per il suo basso attrito e la sua versatilità.

I Due Percorsi per un Rivestimento Diamantato

Comprendere il processo di fabbricazione è cruciale perché determina le prestazioni dell'utensile, l'applicazione ideale e il costo. I termini "rivestimento diamantato" e "rivestimento simil-diamante" sono spesso usati in modo intercambiabile, ma derivano da tecnologie fondamentalmente diverse.

Deposizione Chimica da Vapore (CVD): Far Crescere il Vero Diamante

Nel processo CVD, gli utensili, tipicamente realizzati in carburo di tungsteno, vengono posti all'interno di un reattore a vuoto ad alta temperatura.

Gas ricchi di carbonio, come il metano, vengono introdotti nella camera. Il calore intenso scompone questi gas, rilasciando atomi di carbonio.

Questi atomi di carbonio si depositano quindi sulla superficie dell'utensile, legandosi tra loro e al substrato di carburo per far crescere un film di diamante policristallino genuino e interconnesso.

Deposizione Fisica da Vapore (PVD): Applicare un Film Simil-Diamante

Il processo PVD avviene anch'esso sotto vuoto ma opera in modo diverso. Invece di un gas, inizia con una fonte solida di grafite ad alta purezza (una forma di carbonio).

Questo carbonio solido viene vaporizzato da una fonte di energia, come un arco o un laser, e il carbonio vaporizzato viaggia in un percorso a linea di vista per rivestire l'utensile.

Il risultato è un film molto sottile, denso e liscio di Carbonio Simil-Diamante (DLC). Questo rivestimento è amorfo, il che significa che i suoi atomi mancano della struttura rigida e cristallina del vero diamante, ma possiede comunque una notevole durezza e lubrificità.

Perché il Metodo di Fabbricazione è Importante

La differenza tra la crescita di una struttura cristallina (CVD) e la deposizione di una amorfa (PVD) ha conseguenze dirette sulle prestazioni dell'utensile.

Durezza e Resistenza all'Usura

Il diamante CVD è significativamente più duro e resistente all'usura di qualsiasi rivestimento PVD. La sua vera struttura diamantata lo rende la scelta definitiva per la lavorazione di materiali non ferrosi altamente abrasivi come compositi in fibra di carbonio, grafite e alluminio ad alto contenuto di silicio.

Spessore del Rivestimento e Adesione

I rivestimenti CVD sono generalmente molto più spessi (tipicamente da 3 a 12 micron) e formano un legame chimico incredibilmente forte con il substrato di carburo, rendendoli altamente resistenti alla sfaldatura.

I rivestimenti PVD (DLC) sono molto più sottili (tipicamente da 1 a 4 micron). Questo può essere un vantaggio, poiché preserva meglio il tagliente affilato originale dell'utensile.

Comprendere i Compromessi

Scegliere tra queste tecnologie non significa quale sia "migliore" in assoluto, ma quale sia corretta per un compito specifico. Ogni processo comporta chiari compromessi.

Il Fattore Costo

Il processo CVD è più complesso, richiede più tempo e più energia. Di conseguenza, gli utensili diamantati CVD sono significativamente più costosi degli utensili con un rivestimento PVD (DLC).

Impatto sull'Affilatura dell'Utensile

Le alte temperature richieste per il processo CVD possono causare un leggerissimo arrotondamento o smussamento di un tagliente estremamente affilato. Per applicazioni in cui il tagliente più affilato è fondamentale, il processo PVD a bassa temperatura ha spesso un vantaggio.

Compatibilità Materiale

Il vero diamante reagisce chimicamente con il ferro ad alte temperature, causando un rapido guasto dell'utensile. Pertanto, gli utensili diamantati CVD non possono essere utilizzati per lavorare acciai. I rivestimenti PVD (DLC), tuttavia, sono spesso formulati per funzionare efficacemente su una gamma più ampia di materiali, comprese alcune leghe ferrose.

Selezionare l'Utensile Giusto per il Lavoro

La tua scelta dovrebbe sempre essere guidata dal tuo materiale e dal tuo obiettivo di prestazione principale.

- Se il tuo obiettivo principale è la massima resistenza all'usura per la lavorazione di materiali non ferrosi abrasivi (compositi, grafite, ceramiche): gli utensili diamantati CVD offrono la maggiore durata e le migliori prestazioni.

- Se il tuo obiettivo principale è ridurre l'attrito e l'usura moderata su una varietà di materiali, inclusi alcuni acciai: un rivestimento PVD (DLC) offre una soluzione versatile ed economica.

- Se il tuo obiettivo principale è mantenere il tagliente più affilato possibile su un utensile di precisione: la natura sottile e liscia di un rivestimento PVD (DLC) è spesso la scelta superiore.

In definitiva, comprendere come viene realizzato un utensile è la chiave per sbloccare le sue prestazioni previste nella tua applicazione specifica.

Tabella riassuntiva:

| Metodo di Fabbricazione | Tipo di Rivestimento | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Vero Diamante Policristallino | Durezza estrema, rivestimento spesso (3-12µm), resistenza all'abrasione superiore | Lavorazione di materiali non ferrosi abrasivi (es. compositi, grafite, ceramiche) |

| Deposizione Fisica da Vapore (PVD) | Carbonio Simil-Diamante (DLC) | Eccellente lubrificità, rivestimento sottile (1-4µm), versatile, economico | Riduzione dell'attrito su una varietà di materiali, inclusi alcuni acciai |

Ottimizza il Tuo Processo di Lavorazione con il Rivestimento Giusto

La scelta tra rivestimenti diamantati CVD e PVD è fondamentale per massimizzare la durata e le prestazioni degli utensili nella tua applicazione specifica. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio per l'analisi e la lavorazione avanzata dei materiali. Possiamo aiutarti a selezionare gli utensili rivestiti ideali per le tue esigenze, sia che tu richieda l'estrema resistenza all'usura del diamante CVD o le versatili proprietà a basso attrito del DLC PVD.

Contatta i nostri specialisti oggi stesso per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio.

Richiedi una Consulenza Gratuita →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione