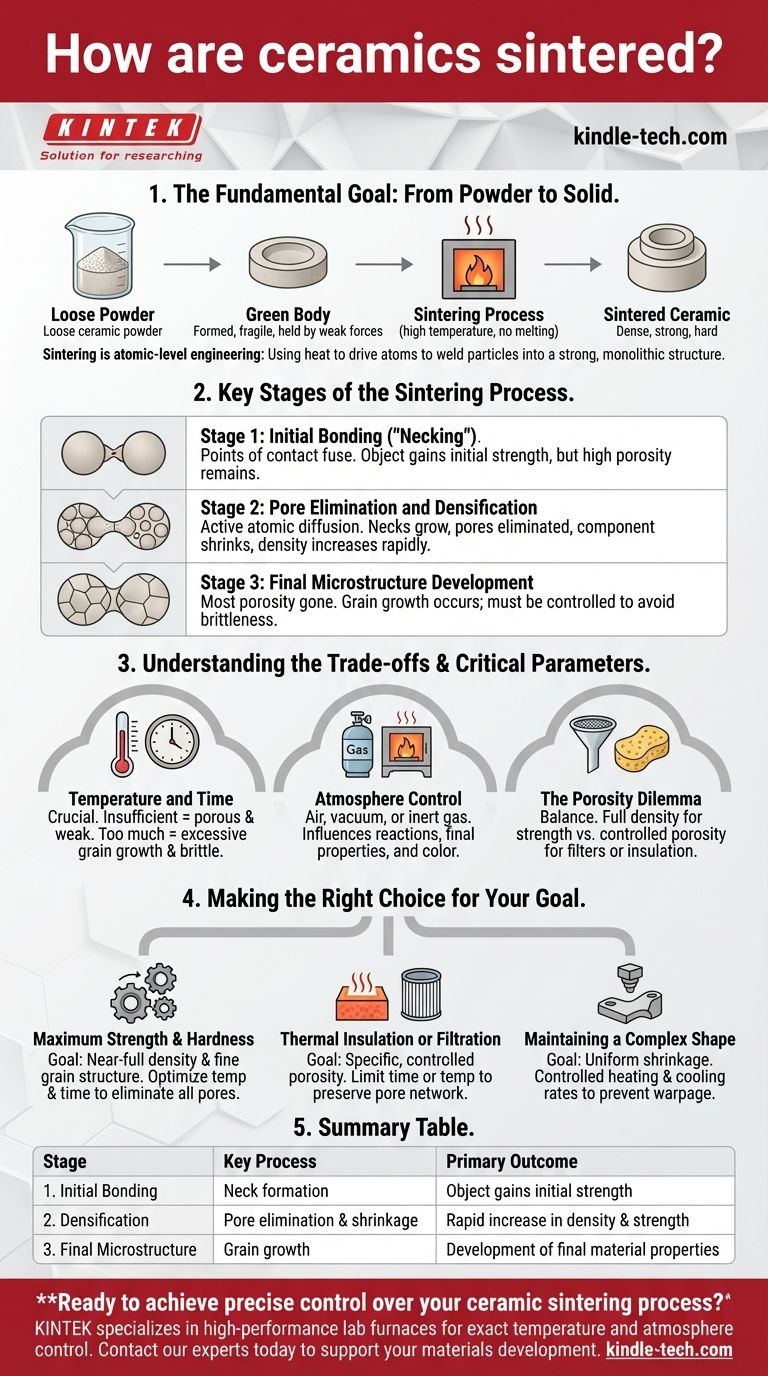

In sintesi, la sinterizzazione ceramica è un processo ad alta temperatura che trasforma una polvere compattata in un oggetto solido e denso. Questo risultato si ottiene non fondendo il materiale, ma utilizzando il calore per forzare le singole particelle a fondersi insieme, eliminando gli spazi vuoti tra di esse. Questo processo è ciò che conferisce alle ceramiche la loro caratteristica resistenza, durezza e stabilità.

La sinterizzazione è fondamentalmente un processo di ingegneria a livello atomico. Utilizza calore attentamente controllato al di sotto del punto di fusione del materiale per indurre gli atomi a muoversi tra le particelle, saldandole efficacemente in una struttura monolitica forte con proprietà specifiche e desiderate.

L'Obiettivo Fondamentale: Dalla Polvere al Solido

Il percorso da una polvere sfusa a un componente ceramico ad alte prestazioni è definito dal processo di sinterizzazione. È il passaggio critico che converte una forma fragile e modellata in un prodotto finale durevole.

Il Punto di Partenza: Il "Corpo Crudo"

Prima della sinterizzazione, la polvere ceramica viene prima formata nella forma desiderata utilizzando metodi come la pressatura o la colata. Questo oggetto iniziale e fragile è noto come "corpo crudo". Ha la forma giusta ma manca di qualsiasi significativa resistenza meccanica perché le particelle sono tenute insieme solo da forze deboli.

La Forza Motrice: Calore e Diffusione Atomica

Quando il corpo crudo viene riscaldato in un forno, gli atomi all'interno delle particelle ceramiche acquisiscono energia termica. Questa energia consente loro di muoversi, o diffondere, attraverso i confini delle particelle vicine. Questo movimento atomico è il motore della sinterizzazione.

Il Risultato: Densificazione e Ritiro

Man mano che gli atomi migrano per riempire gli spazi e creare legami tra le particelle, gli spazi vuoti (pori) si restringono e vengono gradualmente eliminati. Ciò fa sì che l'intero componente si restringa e diventi significativamente più denso. È questa densificazione che conferisce resistenza, durezza e altre proprietà critiche alla parte ceramica finale.

Le Fasi Chiave del Processo di Sinterizzazione

La sinterizzazione non è un singolo evento ma una progressione attraverso fasi distinte, ognuna delle quali contribuisce alla microstruttura finale della ceramica.

Fase 1: Legame Iniziale ("Formazione del Collo")

Nelle prime fasi del riscaldamento, i punti di contatto tra le singole particelle iniziano a fondersi insieme. Questo crea piccoli ponti, o "colli", tra le particelle. L'oggetto inizia ad acquisire una certa resistenza, ma la porosità è ancora molto elevata.

Fase 2: Eliminazione dei Pori e Densificazione

All'aumentare della temperatura e del tempo, la diffusione atomica diventa molto più attiva. I colli tra le particelle diventano più grandi, avvicinando i centri delle particelle. Questa è la fase principale in cui i pori vengono eliminati, il componente si restringe e la densità aumenta rapidamente.

Fase 3: Sviluppo della Microstruttura Finale

Nella fase finale, la maggior parte della porosità è stata rimossa. Il processo primario diventa la crescita del grano, dove i grani cristallini più piccoli si fondono per diventare più grandi. Questa fase deve essere attentamente controllata, poiché un'eccessiva crescita del grano può talvolta indebolire la ceramica finale.

Comprendere i Compromessi e i Parametri Critici

Ottenere le proprietà desiderate in una ceramica non è automatico; richiede un controllo preciso sul processo di sinterizzazione. Il risultato è una conseguenza diretta dell'equilibrio di diverse variabili critiche.

Temperatura e Tempo: Un Atto di Equilibrio

I parametri più cruciali sono temperatura e tempo. Un calore o un tempo insufficienti si tradurranno in una parte porosa e debole. Tuttavia, troppo calore o tempo possono portare a un'eccessiva crescita del grano, che può rendere la ceramica fragile. Il ciclo ideale è progettato per ottenere la massima densificazione con una dimensione del grano finale ottimale.

Controllo dell'Atmosfera

L'atmosfera gassosa all'interno del forno (ad esempio, aria, vuoto o un gas inerte come l'argon) può influenzare significativamente il risultato. Può prevenire reazioni chimiche indesiderate o promuoverne di specifiche, influenzando direttamente le proprietà finali del materiale e persino il suo colore.

Il Dilemma della Porosità

Sebbene l'obiettivo sia spesso eliminare tutta la porosità, a volte un livello controllato di porosità è desiderato per applicazioni come filtri o isolamento termico. Il controllo esperto del ciclo di sinterizzazione consente ai produttori di interrompere il processo nel punto preciso per ottenere una densità specifica e mirata.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del processo di sinterizzazione consente l'ingegnerizzazione di ceramiche su misura per applicazioni specifiche. L'attenzione del processo cambia a seconda dell'obiettivo primario per il componente finale.

- Se il tuo obiettivo primario è la massima resistenza e durezza: L'obiettivo è raggiungere una densità quasi completa e una struttura a grana fine e uniforme ottimizzando la temperatura e il tempo per eliminare praticamente tutti i pori.

- Se il tuo obiettivo primario è l'isolamento termico o la filtrazione: L'obiettivo è raggiungere un livello specifico e controllato di porosità limitando attentamente il tempo o la temperatura di sinterizzazione per preservare una rete di pori interconnessi.

- Se il tuo obiettivo primario è mantenere una forma complessa: L'obiettivo è utilizzare velocità di riscaldamento e raffreddamento attentamente controllate per garantire che la parte si restringa uniformemente, prevenendo deformazioni o fratture da stress.

In definitiva, padroneggiare il processo di sinterizzazione è ciò che sblocca il vasto potenziale dei materiali ceramici avanzati.

Tabella Riepilogativa:

| Fase | Processo Chiave | Risultato Primario |

|---|---|---|

| 1. Legame Iniziale | Formazione del collo tra le particelle | L'oggetto acquisisce resistenza iniziale |

| 2. Densificazione | Eliminazione dei pori e ritiro | Aumento rapido di densità e resistenza |

| 3. Microstruttura Finale | Crescita del grano | Sviluppo delle proprietà finali del materiale |

Pronto a ottenere un controllo preciso sul tuo processo di sinterizzazione ceramica? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo esatto della temperatura e dell'atmosfera. Sia che il tuo obiettivo sia la massima densità per la resistenza o la porosità controllata per la filtrazione, la nostra attrezzatura offre l'affidabilità e la precisione di cui il tuo laboratorio ha bisogno. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare lo sviluppo dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio