Al contrario, il processo fondamentale della sinterizzazione provoca intrinsecamente la crescita dei grani, portando a un aumento della dimensione media dei grani. La sinterizzazione è un trattamento termico utilizzato per densificare una polvere compattata fondendo insieme le particelle. Questo processo di fusione agisce eliminando i confini tra i singoli grani, facendoli fondere e formare grani più grandi e più stabili.

La sinterizzazione è un processo termico essenziale per la densificazione di un materiale, ma contemporaneamente innesca la crescita dei grani. La sfida principale non è diminuire la dimensione dei grani durante la sinterizzazione, ma raggiungere la piena densità minimizzando l'inevitabile aumento della dimensione dei grani.

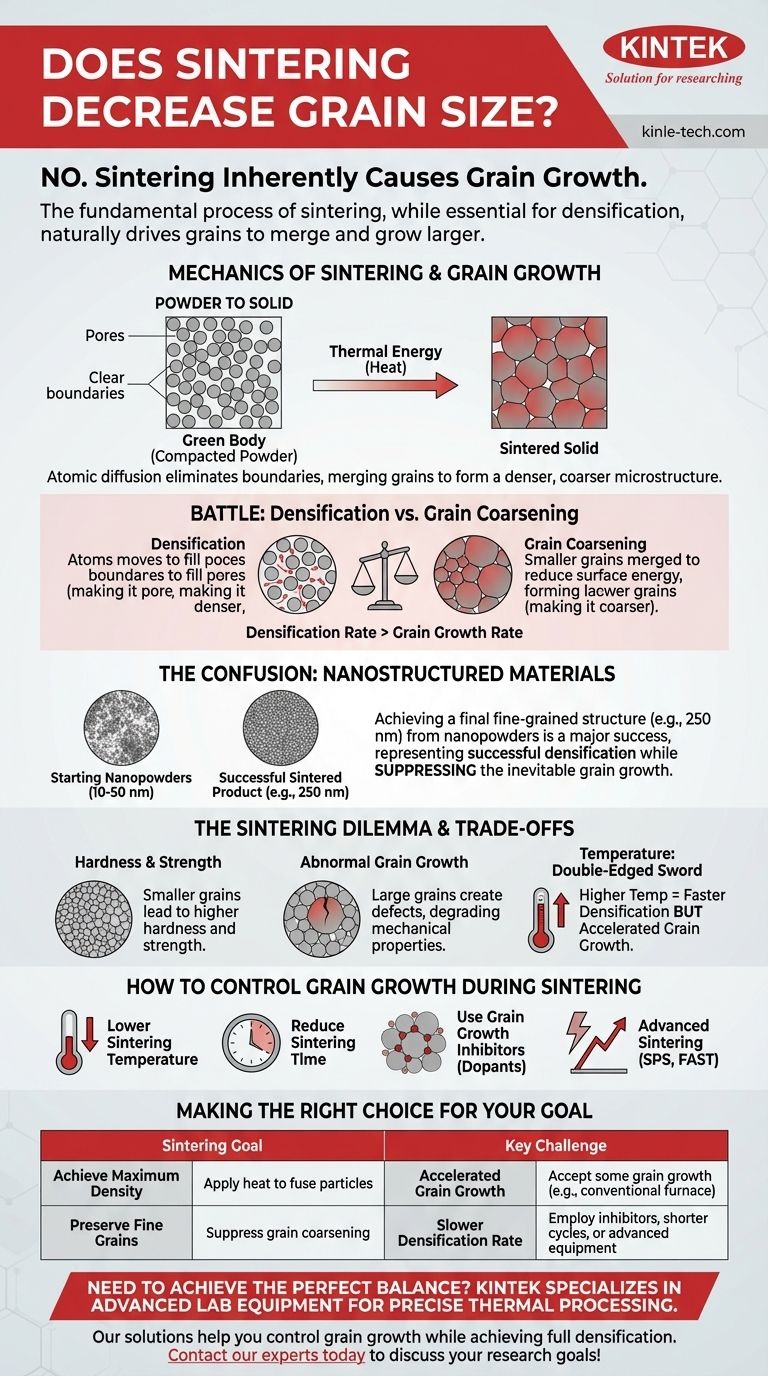

La meccanica della sinterizzazione e della crescita dei grani

Per comprendere questo processo, è necessario considerare la sinterizzazione come una battaglia tra due fenomeni concorrenti: l'obiettivo desiderabile della densificazione e l'effetto collaterale spesso indesiderato della crescita dei grani.

Dalla polvere al solido

Un materiale prima della sinterizzazione è tipicamente un "corpo verde", ovvero una raccolta compattata di singole particelle di polvere. Ogni particella è un grano distinto, separato da interfacce e pori.

Il ruolo dell'energia termica

L'applicazione di calore fornisce l'energia necessaria agli atomi per migrare. Questa diffusione atomica è il motore che guida l'intero processo di sinterizzazione, consentendo al materiale di trasformarsi da un compatto poroso a un solido denso.

Minimizzazione dell'energia superficiale

L'universo favorisce stati energetici inferiori. I bordi dei grani sono interfacce ad alta energia. Fondendosi, i grani più piccoli riducono l'area totale di questi bordi, creando una microstruttura più grossolana ed energeticamente più stabile. Questa è la forza trainante fondamentale per la crescita dei grani.

Densificazione contro ingrossamento dei grani

La densificazione avviene man mano che gli atomi si muovono per riempire i pori tra le particelle, rendendo l'oggetto più denso e più resistente. Contemporaneamente, questo movimento atomico consente ai grani di fondersi e crescere. L'obiettivo è che la densificazione avvenga più velocemente della crescita dei grani.

Perché la confusione? L'obiettivo dei materiali nanostrutturati

La tua domanda deriva probabilmente da lavori su materiali avanzati in cui l'obiettivo esplicito è una struttura finale a grana fine. Questo può creare confusione sul processo stesso.

Partire da nanoparticelle

Per creare un prodotto finale con una struttura a grana su scala nanometrica (ad esempio, 250 nm), gli scienziati devono partire da particelle iniziali ancora più piccole, spesso nell'intervallo di 10-50 nm.

La storia di successo della sinterizzazione

Il fatto che un materiale possa essere sinterizzato e mantenere una dimensione del grano di soli 250 nm è considerato un grande successo. Significa che gli ingegneri sono riusciti a densificare il materiale sopprimendo la stragrande maggioranza della crescita dei grani che si verificherebbe naturalmente.

Comprendere i compromessi: il dilemma della sinterizzazione

Il controllo della dimensione dei grani è fondamentale perché determina direttamente le proprietà finali del materiale. Ciò crea una tensione costante durante la progettazione del processo.

Durezza e resistenza

Per la maggior parte delle ceramiche e dei metalli, grani più piccoli portano a maggiore durezza e resistenza (un principio noto come relazione di Hall-Petch). I materiali a grana fine hanno più bordi di grano, che agiscono come barriere al movimento delle dislocazioni, rendendo il materiale più difficile da deformare.

Il costo della crescita anomala dei grani

Come nota correttamente una delle tue fonti, se alcuni grani crescono in modo sproporzionatamente grande, possono creare tensioni interne e agire come siti di difetti. Questa "crescita anomala dei grani" degrada gravemente le proprietà meccaniche come la durezza e la tenacità alla frattura.

La temperatura: un'arma a doppio taglio

Temperature più elevate accelerano la densificazione di cui hai bisogno. Sfortunatamente, accelerano anche drasticamente la crescita dei grani che si vuole evitare. Trovare il profilo di temperatura perfetto è una sfida centrale nell'ingegneria dei materiali.

Come controllare la crescita dei grani durante la sinterizzazione

Poiché la crescita dei grani è intrinseca alla sinterizzazione, viene utilizzata una serie di strategie per gestirla e ottenere la microstruttura desiderata.

Abbassamento della temperatura di sinterizzazione

Il metodo più semplice è utilizzare la temperatura più bassa possibile che consenta comunque una densificazione adeguata.

Riduzione del tempo di sinterizzazione

Ridurre al minimo la durata in cui il materiale rimane alla temperatura di picco riduce il tempo disponibile per la migrazione degli atomi e l'ingrossamento dei grani.

Utilizzo di inibitori della crescita dei grani

In alcuni sistemi, vengono aggiunte piccole quantità di un materiale secondario (un "drogante"). Questi droganti si segregono ai bordi dei grani e agiscono come un freno fisico, "bloccandoli" in posizione e rallentandone la crescita.

Tecniche di sinterizzazione avanzate

Metodi moderni come la Sinterizzazione a Plasma Scintillante (SPS) o la Tecnologia di Sinterizzazione Assistita da Campo (FAST) utilizzano correnti elettriche per riscaldare il materiale estremamente rapidamente. Ciò consente una piena densificazione in pochi minuti, prima che possa verificarsi una crescita significativa dei grani.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla sinterizzazione deve essere dettato dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è raggiungere la massima densità: Potrebbe essere necessario accettare una certa crescita dei grani utilizzando temperature più elevate o tempi di mantenimento più lunghi, specialmente con la sinterizzazione in forno convenzionale.

- Se il tuo obiettivo principale è preservare una struttura a grana fine o nanometrica: Devi impiegare strategie per sopprimere la crescita dei grani, come l'uso di inibitori, cicli più brevi o apparecchiature di sinterizzazione avanzate.

In definitiva, padroneggiare la sinterizzazione significa bilanciare sapientemente le esigenze concorrenti di densificazione e controllo microstrutturale.

Tabella riassuntiva:

| Obiettivo di sinterizzazione | Azione principale | Sfida chiave |

|---|---|---|

| Raggiungere la densità | Applicare calore per fondere le particelle | Crescita accelerata dei grani |

| Preservare grani fini | Sopprimere l'ingrossamento dei grani | Tasso di densificazione più lento |

Hai bisogno di raggiungere il perfetto equilibrio tra densità e dimensione dei grani nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per un preciso trattamento termico. Sia che tu stia lavorando con forni convenzionali o esplorando tecniche rapide come la Sinterizzazione a Plasma Scintillante, le nostre soluzioni ti aiutano a controllare la crescita dei grani mentre raggiungi la piena densificazione.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione di materiali!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia