In linea di principio, no, ma in pratica, sì. La reazione chimica principale della pirolisi—la decomposizione termica del materiale in un ambiente privo di ossigeno—non produce anidride carbonica (CO2) attraverso la combustione. Tuttavia, il processo complessivo di pirolisi è un sistema ad alta intensità energetica che quasi sempre si traduce in emissioni di CO2, principalmente dalla generazione del calore richiesto e dal successivo utilizzo dei suoi prodotti a base di carbonio.

Sebbene la reazione di pirolisi principale sia anaerobica ed eviti la combustione diretta, un impianto di pirolisi completo non è privo di CO2. Le emissioni sono una parte intrinseca del sistema più ampio, generate dall'energia necessaria per riscaldare il reattore e dalla combustione finale dei prodotti gassosi e oleosi.

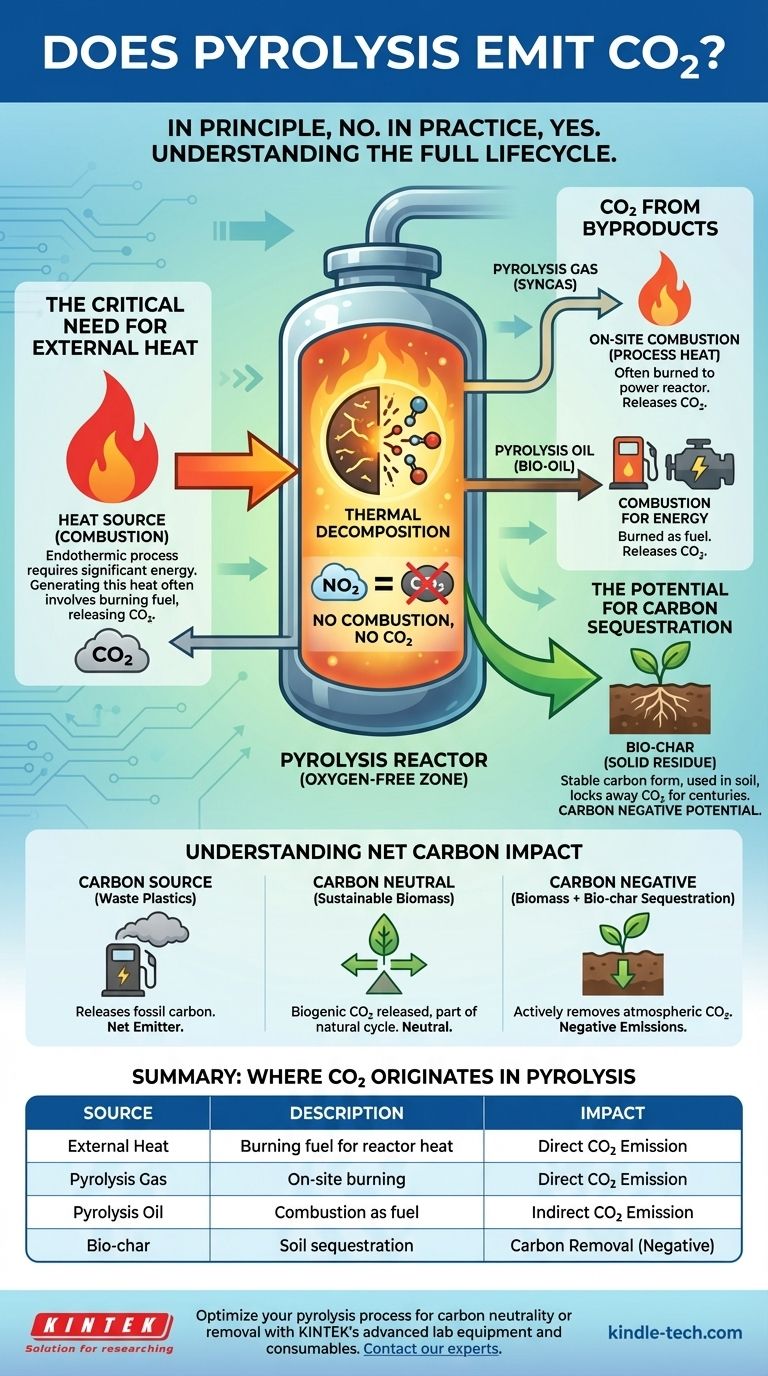

Da dove origina la CO2 in un sistema di pirolisi

Per comprendere l'impronta di carbonio della pirolisi, è necessario guardare oltre la camera di reazione centrale e analizzare l'intero ciclo di vita operativo.

La reazione principale: una zona priva di ossigeno

La pirolisi è fondamentalmente diversa dall'incenerimento (combustione). Riscalda la materia prima, come biomassa o plastica, a temperature elevate in assenza di ossigeno.

Senza ossigeno, il materiale non può bruciare. Invece, si scompone chimicamente in molecole più piccole e diverse. Questo è il motivo per cui la reazione principale stessa non rilascia il carbonio della materia prima come CO2.

La necessità critica di calore esterno

La pirolisi è un processo endotermico, il che significa che richiede un input costante e significativo di energia per mantenere le alte temperature necessarie per la decomposizione.

Questo calore deve essere generato in qualche modo. Nella maggior parte degli impianti industriali, ciò si ottiene bruciando una fonte di combustibile, che è un processo di combustione che rilascia CO2.

Il carbonio nei sottoprodotti

La reazione di pirolisi trasforma la materia prima iniziale in tre prodotti principali, tutti contenenti carbonio. Il destino di questi prodotti determina l'impatto finale della CO2.

Gas di pirolisi (Syngas)

Questa miscela di gas non condensabile spesso contiene monossido di carbonio (CO), idrogeno (H2), metano (CH4) e un po' di CO2.

La maggior parte degli impianti di pirolisi moderni sono progettati per essere autosufficienti. Essi bruciano questo gas di pirolisi in loco per generare il calore necessario per far funzionare il reattore. Questa combustione converte il CO e il CH4 in CO2.

Olio di pirolisi (Bio-olio)

Questo prodotto liquido è un combustibile denso e ricco di carbonio. Può essere immagazzinato, trasportato e utilizzato come alternativa al combustibile convenzionale o ulteriormente raffinato.

Quando questo olio viene infine bruciato per produrre energia, il carbonio che contiene viene rilasciato come CO2, in modo simile a qualsiasi altro combustibile idrocarburico.

Bio-char (Residuo solido)

Il bio-char è un materiale solido stabile, ricco di carbonio. Questo è il prodotto che conferisce alla pirolisi il suo potenziale ambientale unico.

A differenza del gas e dell'olio, che vengono tipicamente bruciati, il bio-char può essere utilizzato come ammendante del suolo in agricoltura. Quando aggiunto al suolo, il suo carbonio viene sequestrato, il che significa che viene bloccato lontano dall'atmosfera per centinaia o addirittura migliaia di anni.

Comprendere l'impatto netto del carbonio

La questione se la pirolisi sia "buona" o "cattiva" per il clima dipende interamente dalla materia prima di partenza e dal modo in cui si utilizzano i prodotti.

Quando la pirolisi è una fonte di carbonio

Se si utilizza una materia prima a base di combustibili fossili come i rifiuti plastici e si bruciano tutto l'olio e il gas risultanti per produrre energia, il processo è un emettitore netto di CO2. Si sta semplicemente prendendo carbonio fossile e rilasciandolo nell'atmosfera attraverso un percorso diverso.

Il percorso verso la neutralità carbonica

Se la materia prima è biomassa sostenibile (come rifiuti agricoli o residui forestali), il processo può essere considerato carbon neutral.

La CO2 rilasciata dal riscaldamento del reattore o dalla combustione del bio-olio è biogenica—fa parte del ciclo del carbonio a breve termine. Questo è carbonio che la pianta ha assorbito dall'atmosfera mentre cresceva, e sarebbe stato rilasciato comunque quando la pianta si sarebbe decomposta naturalmente.

Il potenziale di sequestro del carbonio

L'applicazione più potente della pirolisi è per la rimozione del carbonio. Quando la biomassa viene utilizzata come materia prima e il bio-char risultante viene permanentemente sequestrato nel suolo, il processo diventa carbon negative.

Questa tecnologia prende attivamente la CO2 che era recentemente nell'atmosfera (catturata dalla pianta) e la blocca in una forma stabile e solida, rimuovendola efficacemente dal ciclo del carbonio.

Fare la scelta giusta per il tuo obiettivo

L'impatto del carbonio della pirolisi non è un valore fisso; è una diretta conseguenza dei tuoi obiettivi specifici e delle scelte operative.

- Se il tuo obiettivo principale è la conversione dei rifiuti in energia: La pirolisi è un metodo efficace, ma devi tenere conto della CO2 che verrà emessa quando i combustibili risultanti saranno inevitabilmente bruciati.

- Se il tuo obiettivo principale è la produzione di combustibili sostenibili: L'utilizzo della biomassa come materia prima ti consente di creare combustibili a emissioni zero, poiché la CO2 rilasciata fa parte del ciclo del carbonio biogenico esistente.

- Se il tuo obiettivo principale è la rimozione attiva del carbonio: La pirolisi della biomassa specificamente per creare e sequestrare bio-char è una delle tecnologie più promettenti e scalabili per la riduzione della CO2 atmosferica.

In definitiva, l'impronta di carbonio di un sistema di pirolisi è determinata interamente dalla materia prima utilizzata e da come vengono gestiti i suoi preziosi prodotti.

Tabella riassuntiva:

| Fonte di CO2 | Descrizione | Impatto |

|---|---|---|

| Generazione di calore esterno | Combustione di combustibile per alimentare le alte temperature del reattore. | Emissione diretta di CO2. |

| Combustione di gas di pirolisi (Syngas) | Combustione in loco del gas per il calore di processo. | Emissione diretta di CO2. |

| Utilizzo di olio di pirolisi (Bio-olio) | Combustione di olio come combustibile altrove. | Emissione indiretta di CO2. |

| Sequestro di Bio-char | Utilizzo del bio-char come ammendante del suolo. | Rimozione del carbonio (emissioni negative). |

Pronto a ottimizzare il tuo processo di pirolisi per la neutralità carbonica o la rimozione del carbonio? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu stia testando materie prime, analizzando il bio-char o aumentando la produzione di combustibili sostenibili, i nostri strumenti precisi ti aiutano a ottenere risultati accurati e affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nelle tecnologie di conversione dei rifiuti in energia e sequestro del carbonio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa