Per dirla chiaramente, il rivestimento PVD non si graffia facilmente. Sebbene qualsiasi superficie possa essere danneggiata con forza sufficiente, i rivestimenti PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) sono eccezionalmente duri e resistenti. Sono legati al metallo di base a livello molecolare, il che significa che non si sfaldano o si scrostano come la vernice. Un graffio di solito indica che il metallo sottostante è stato intaccato, portando via con sé il sottile rivestimento.

Il problema principale non è se i rivestimenti PVD si graffino, ma capire che sono uno strato super-duro incredibilmente sottile legato a un metallo di base più morbido. Il vero danno si verifica quando un impatto è abbastanza forte da deformare il metallo di base stesso, rivelandolo da sotto lo strato PVD altrimenti intatto.

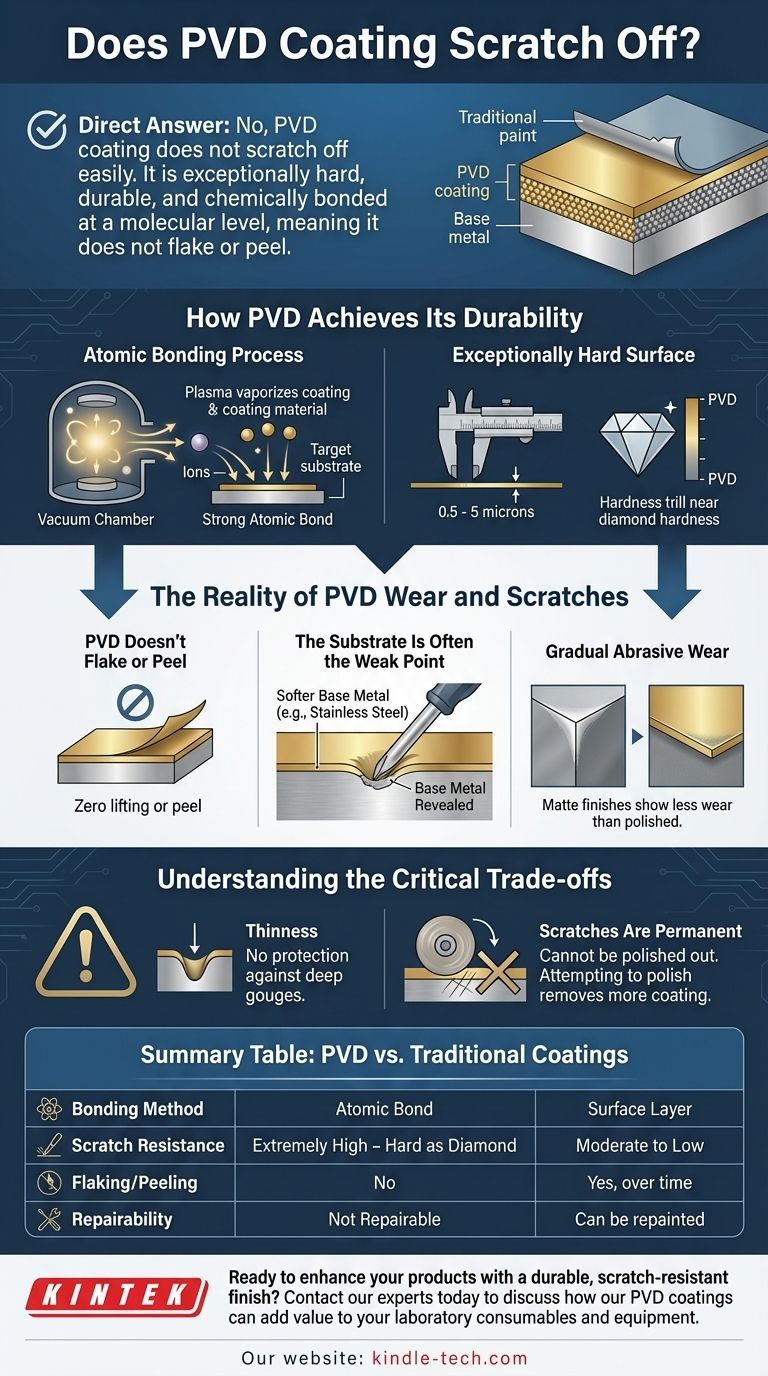

Come il PVD Ottiene la Sua Durata

Il PVD non è un'applicazione a umido come la verniciatura o la galvanica. È un processo di deposizione sottovuoto ad alta tecnologia che crea un legame superiore e una superficie più dura.

Il Processo di Legame Atomico

Il processo PVD avviene in una camera a vuoto dove un materiale di rivestimento solido (come titanio o cromo) viene vaporizzato in plasma. Queste particelle microscopiche vengono quindi depositate sull'oggetto bersaglio.

Questo processo bombarda il substrato con ioni, incorporando il materiale di rivestimento nella superficie del pezzo stesso. Il risultato è un legame atomico forte piuttosto che un semplice strato appoggiato sopra.

Creare una Superficie Eccezionalmente Dura

Il rivestimento risultante è incredibilmente sottile, spesso solo da 0,5 a 5 micron, ma è estremamente duro—in alcuni casi avvicinandosi alla durezza del diamante.

Questa durezza intrinseca è ciò che fornisce la sua notevole resistenza a graffi e piccoli segni derivanti dal contatto quotidiano. Offre anche un'eccellente protezione contro la corrosione e l'ossidazione.

La Realtà dell'Usura e dei Graffi del PVD

Poiché il PVD è così diverso dai rivestimenti tradizionali, anche il modo in cui mostra l'usura è diverso. È altamente resistente ai danni, ma non indistruttibile.

Il PVD Non Si Sfalda o Si Scrosta

A differenza della vernice o di altri metodi di placcatura, i rivestimenti PVD applicati correttamente non si staccheranno da soli. Il legame molecolare assicura che il rivestimento rimanga aderente al substrato anche sotto stress significativi.

Il Substrato È Spesso il Punto Debole

La maggior parte dei rivestimenti PVD viene applicata su materiali come l'acciaio inossidabile. Sebbene lo strato PVD sia incredibilmente duro, l'acciaio inossidabile sottostante è molto più morbido.

Un impatto acuto o uno strisciamento profondo e forzato su una superficie abrasiva può intaccare il metallo di base. Quando ciò accade, il metallo viene spostato e il sottile rivestimento PVD viene rimosso con esso, esponendo l'acciaio color argento sottostante.

Usura Abrasiva Graduale

Sebbene resistente ai graffi acuti, il rivestimento può consumarsi nel tempo a causa dell'attrito continuo, specialmente su bordi e angoli vivi.

Le finiture opache tendono a mostrare questo graduale consumo in modo meno evidente rispetto alle finiture lucide o metalliche, poiché il cambiamento di consistenza è meno pronunciato.

Comprendere i Compromessi Critici

Il PVD offre la migliore durata nella sua categoria per una finitura colorata, ma presenta un limite significativo che devi comprendere prima di acquistare.

Il Problema della Sottigliezza

L'estrema sottigliezza del rivestimento è sia un punto di forza (non altera le dimensioni di un pezzo) sia una debolezza. Poiché è spesso solo di pochi micron, offre una protezione pratica nulla contro ammaccature e solchi profondi.

I Graffi Sono Permanenti

Questo è il punto cruciale più importante. Non è possibile lucidare via un graffio da un rivestimento PVD.

Qualsiasi tentativo di utilizzare una lucidatura abrasiva per rimuovere un graffio rimuoverà semplicemente il rivestimento PVD in quell'area, rendendo la macchia più grande e più evidente. Una volta che una finitura PVD è graffiata fino a esporre il metallo di base, il danno è permanente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come si comporta il PVD ti permette di sceglierlo per l'applicazione giusta.

- Se la tua priorità è la perfezione estetica: Riconosci che, sebbene il PVD sia la finitura colorata più resistente disponibile, un impatto grave creerà un segno permanente che non può essere riparato.

- Se la tua priorità è la durata funzionale: Per strumenti, componenti o oggetti di uso quotidiano, il PVD offre una resistenza eccezionale a graffi, usura e corrosione che rovinerebbero rapidamente le finiture inferiori.

- Se la tua priorità è l'uso quotidiano: Il PVD è una scelta eccellente per orologi, gioielli e accessori, poiché resisterà facilmente al contatto quotidiano e manterrà un aspetto nuovo molto più a lungo rispetto ad altri rivestimenti.

In definitiva, il rivestimento PVD offre il più alto livello di resistenza ai graffi che si possa ottenere da una finitura superficiale, ma non è immune dalle leggi della fisica.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Rivestimenti Tradizionali (es. Vernice) |

|---|---|---|

| Metodo di Legame | Legame Atomico/Molecolare | Strato Superficiale |

| Resistenza ai Graffi | Estremamente Alta (Duro come il Diamante) | Moderata o Bassa |

| Sfaldamento/Scrostamento | No | Sì, nel tempo |

| Aspetto dell'Usura | L'intacco rivela il metallo di base | Sfaldamento e perdita di colore |

| Riparabilità | Non Riparabile (Permanente se graffiato) | Può essere riverniciato/rifinito |

Pronto a migliorare i tuoi prodotti con una finitura durevole e resistente ai graffi?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio e componenti di precisione. I nostri rivestimenti offrono durezza e longevità eccezionali, assicurando che i tuoi prodotti resistano all'usura quotidiana e alla corrosione.

Contatta oggi i nostri esperti per discutere come i nostri rivestimenti PVD possono aggiungere valore e durata ai tuoi componenti e attrezzature di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura