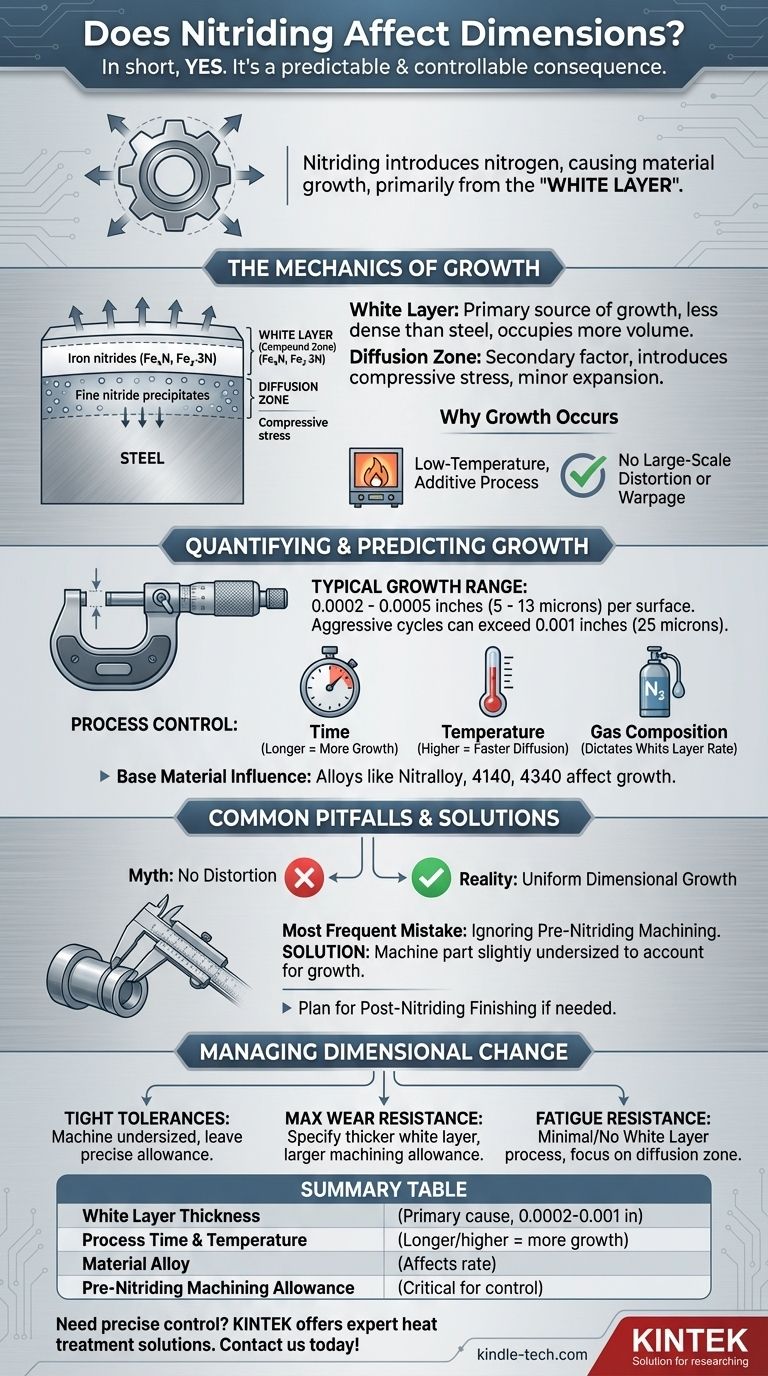

In breve, sì. La nitrurazione è un processo di indurimento superficiale che diffonde l'azoto nell'acciaio, e questa introduzione di atomi di azoto provoca inevitabilmente la crescita del materiale. Questo cambiamento dimensionale non è un difetto, ma una conseguenza prevedibile e gestibile del processo metallurgico. La quantità di crescita è direttamente correlata ai parametri di processo e alle proprietà superficiali desiderate.

Il problema principale non è se le dimensioni cambieranno, ma come controllare e tenere conto di tale cambiamento. La nitrurazione provoca una crescita prevedibile, principalmente dalla formazione di uno "strato bianco". Gli ingegneri devono anticipare questo lavorando i pezzi leggermente sottodimensionati prima del trattamento per raggiungere le specifiche finali.

La Meccanica della Crescita Dimensionale nella Nitrurazione

Per controllare il risultato, devi prima comprenderne il meccanismo. La crescita non è casuale; è il risultato diretto dell'aggiunta di nuovo materiale (atomi di azoto) nella superficie dell'acciaio e della formazione di nuove strutture.

Lo "Strato Bianco": La Fonte Primaria di Crescita

Il contributo più significativo al cambiamento dimensionale è la formazione di una zona composta sulla superficie, spesso chiamata strato bianco per il suo aspetto al microscopio.

Questo strato è costituito da nitruri di ferro (Fe₄N e Fe₂₋₃N), che sono nuove strutture cristalline. Questi composti di nitruro sono meno densi dell'acciaio sottostante, il che significa che occupano più volume per la stessa quantità di atomi di ferro, causando l'espansione del pezzo verso l'esterno.

Lo spessore di questo strato bianco è il fattore più importante che determina la quantità totale di crescita.

La Zona di Diffusione: Un Fattore Secondario

Sotto lo strato bianco si trova la zona di diffusione. Qui, gli atomi di azoto sono penetrati nel reticolo cristallino dell'acciaio ma non hanno formato uno strato composto completo. Invece, formano precipitati di nitruro molto fini e duri con elementi leganti come alluminio, cromo e molibdeno.

Questa diffusione introduce uno stress compressivo, che è eccellente per la vita a fatica. Sebbene contribuisca a una piccola espansione, il suo effetto sulle dimensioni esterne complessive è molto meno pronunciato di quello dello strato bianco.

Perché si verifica la crescita (e non il restringimento)

A differenza della tempra e del rinvenimento ad alta temperatura, che possono causare sia restringimento che crescita a causa di importanti trasformazioni di fase, la nitrurazione è un processo additivo a bassa temperatura.

Avviene al di sotto della temperatura critica dell'acciaio, quindi non vi è alcuna distorsione o deformazione su larga scala. Si sta semplicemente aggiungendo azoto alla struttura esistente, il che la costringe ad espandersi.

Quantificare e Prevedere la Crescita

La crescita dimensionale dovuta alla nitrurazione è prevedibile perché è una funzione diretta dei controlli di processo.

Intervalli di Crescita Tipici

Per la maggior parte dei cicli di nitrurazione a gas comuni, ci si può aspettare una crescita dell'ordine di 0,0002 a 0,0005 pollici (da 5 a 13 micron) per superficie.

Tuttavia, questa è una linea guida generale. Cicli aggressivi progettati per la massima resistenza all'usura possono produrre una crescita superiore a 0,001 pollici (25 micron).

Il Ruolo del Controllo di Processo

La quantità di crescita è direttamente proporzionale allo spessore dello strato bianco. Il vostro trattamentista termico controlla questo gestendo con precisione tre variabili chiave:

- Tempo: Cicli più lunghi si traducono in strati più profondi e maggiore crescita.

- Temperatura: Temperature più elevate aumentano il tasso di diffusione.

- Composizione del gas (Potenziale di Nitrurazione): La concentrazione di gas donatore di azoto nell'atmosfera del forno determina il tasso di formazione dello strato bianco.

Specificando la profondità dello strato e lo spessore dello strato bianco desiderati, si sta indirettamente definendo il cambiamento dimensionale atteso.

L'Influenza del Materiale Base

Le diverse leghe di acciaio assorbono l'azoto in modo diverso. Gli acciai progettati per la nitrurazione, come il Nitralloy 135M, contengono alti livelli di alluminio, che è un forte formatore di nitruri.

Altre leghe comuni come il 4140 o il 4340 si nitrurano bene grazie al loro contenuto di cromo e molibdeno. Gli elementi leganti specifici influenzeranno la composizione finale dello strato bianco e, quindi, l'esatta quantità di crescita.

Comprendere i Compromessi e gli Errori Comuni

A molti ingegneri viene detto che la nitrurazione non causa "nessuna distorsione", il che è una pericolosa semplificazione eccessiva. È fondamentale comprenderne le sfumature.

Il Mito della "Nessuna Distorsione"

La nitrurazione non causa praticamente nessuna deformazione o distorsione di forma perché viene eseguita a bassa temperatura (tipicamente 925-1050°F o 500-565°C). Questo evita lo shock termico e i cambiamenti di fase della tempra ad alta temperatura che deformano i pezzi lunghi o sottili.

Tuttavia, provoca assolutamente una crescita dimensionale uniforme. Confondere questi due concetti è l'errore più comune e porta a pezzi fuori specifica.

Ignorare la Lavorazione Pre-Nitrurazione

L'errore più frequente è lavorare un pezzo alle sue dimensioni finali prima della nitrurazione. La successiva crescita spingerà inevitabilmente il pezzo fuori dalla sua banda di tolleranza.

La procedura corretta è quella di finire la lavorazione del pezzo leggermente sottodimensionato, lasciando un preciso margine di materiale per la crescita attesa. Ciò richiede una stretta collaborazione con il vostro trattamentista termico.

Dimenticare la Finitura Post-Nitrurazione

In alcune applicazioni con tolleranze estremamente strette, uno strato bianco molto spesso o leggermente poroso potrebbe dover essere lappato o rettificato dopo la nitrurazione.

Questo passaggio deve essere pianificato. Tentare di rimuovere troppo materiale può compromettere la parte più resistente all'usura della superficie cementata.

Come Gestire il Cambiamento Dimensionale nel Vostro Progetto

Invece di considerare la crescita come un problema, trattala come un parametro di progettazione controllabile.

- Se il vostro obiettivo principale è mantenere tolleranze estremamente strette: Dovete lavorare il pezzo leggermente sottodimensionato prima della nitrurazione, lasciando un margine preciso per la crescita attesa.

- Se il vostro obiettivo principale è massimizzare la resistenza all'usura: Collaborate con il vostro trattamentista termico per specificare uno strato bianco più spesso e prevedere un margine di lavorazione maggiore per compensare l'aumento della crescita.

- Se il vostro obiettivo principale è la resistenza alla fatica con un cambiamento dimensionale minimo: Considerate un processo che crei uno strato bianco minimo o "senza strato bianco" (ottenibile con specifici controlli di nitrurazione a gas) e concentratevi sulla specifica della profondità della zona di diffusione.

Trattando la crescita dimensionale non come un incidente ma come una variabile di processo prevedibile, è possibile sfruttare appieno il potenziale della nitrurazione senza compromettere la precisione.

Tabella riassuntiva:

| Fattore | Impatto sulla Crescita Dimensionale | Intervallo Tipico |

|---|---|---|

| Spessore dello Strato Bianco | Causa primaria di crescita | 0,0002–0,001 pollici (5–25 µm) per superficie |

| Tempo e Temperatura del Processo | Cicli più lunghi/più caldi aumentano la crescita | Varia con la specifica |

| Lega del Materiale | Influisce sul tasso di formazione dello strato bianco | Dipendente dalla lega (es. Nitralloy, 4140) |

| Tolleranza di Lavorazione Pre-Nitrurazione | Critica per il controllo della tolleranza finale | Deve essere calcolata in base alla crescita attesa |

Avete bisogno di un controllo preciso sui risultati della nitrurazione per i vostri componenti di laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio, offrendo soluzioni esperte per processi di trattamento termico come la nitrurazione. Che stiate lavorando con utensili di precisione, stampi o componenti ad alta usura, forniamo l'attrezzatura e il supporto per garantire stabilità dimensionale e durezza superficiale superiore.

📞 Contattateci oggi stesso tramite il nostro modulo di contatto per discutere come la nostra esperienza nella nitrurazione possa migliorare le capacità del vostro laboratorio e fornire risultati affidabili e ripetibili per le vostre applicazioni più esigenti.

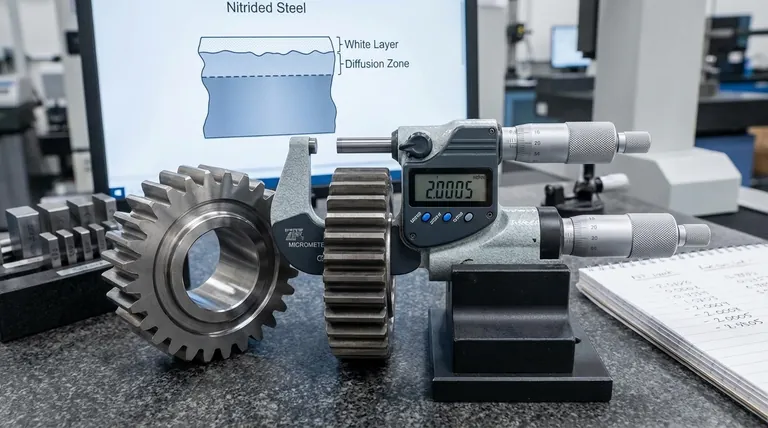

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto