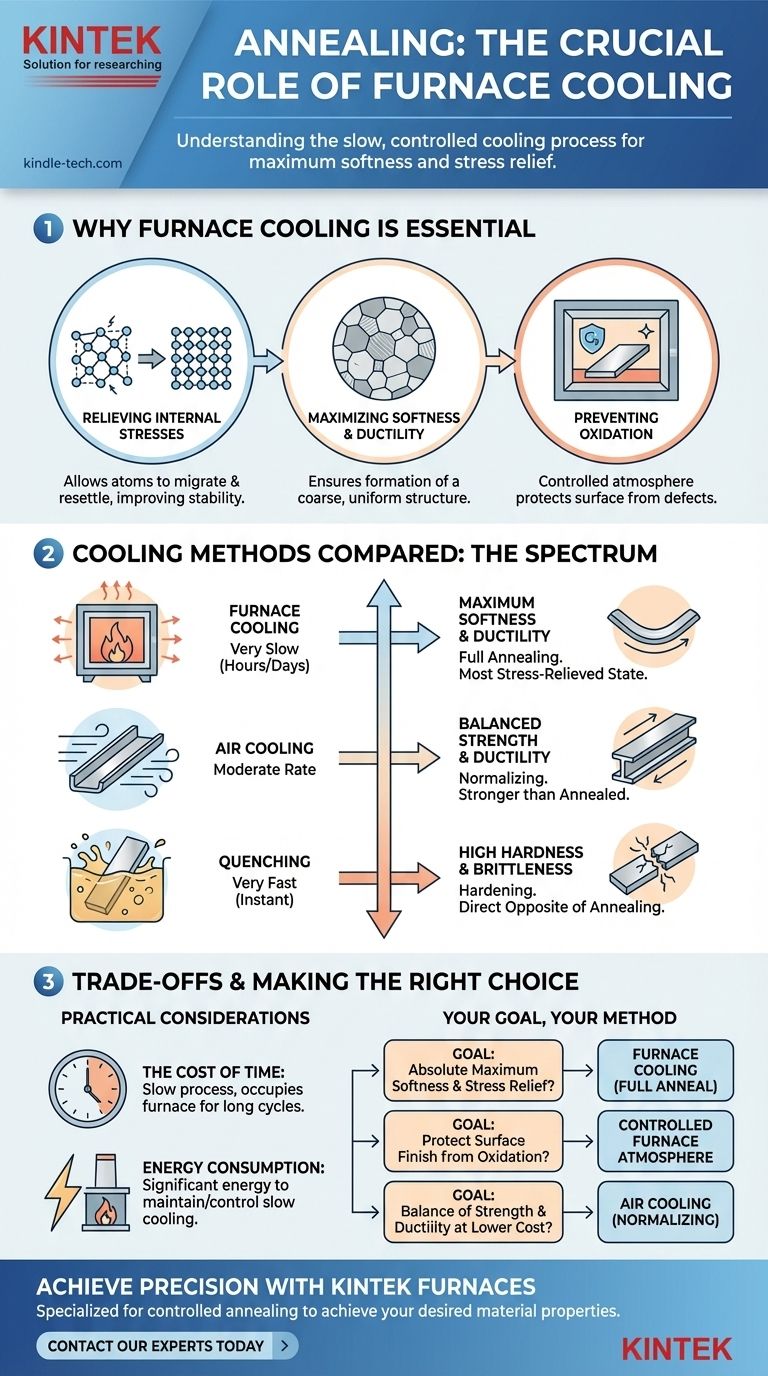

Sì, nella stragrande maggioranza dei casi, la vera ricottura richiede il raffreddamento in forno. La caratteristica distintiva del processo di ricottura non è solo il riscaldamento di un materiale, ma la velocità estremamente lenta e controllata con cui viene raffreddato. L'utilizzo del forno stesso è il metodo più comune ed efficace per ottenere questo controllo preciso.

Il principio fondamentale della ricottura è quello di alleviare le tensioni interne e massimizzare la morbidezza consentendo alla struttura atomica del materiale di riallinearsi nel suo stato più stabile e a più bassa energia. Questo riallineamento può avvenire solo con una velocità di raffreddamento molto lenta e controllata, che si ottiene al meglio all'interno dell'ambiente isolato di un forno.

Lo scopo del raffreddamento controllato

La fase di raffreddamento è quella in cui le proprietà finali del materiale ricotto vengono fissate. Un raffreddamento lento e controllato è irrinunciabile per raggiungere gli obiettivi primari di una ricottura completa.

Scarico delle tensioni interne

Quando un materiale viene lavorato, piegato o lavorato a macchina, le tensioni vengono introdotte nella sua struttura cristallina. Un raffreddamento rapido intrappola queste tensioni.

Il raffreddamento in forno consente agli atomi del materiale un tempo sufficiente per migrare e riassestarsi in un reticolo uniforme e privo di tensioni, il che migliora significativamente la sua stabilità e lavorabilità.

Massimizzare la morbidezza e la duttilità

L'obiettivo finale della ricottura è rendere un materiale il più morbido e duttile possibile. Questo è un risultato diretto della microstruttura formata durante il raffreddamento.

Un raffreddamento lento assicura la formazione di una microstruttura a grana grossa e uniforme (come perlite e ferrite nell'acciaio). Metodi di raffreddamento più rapidi, come il raffreddamento ad aria (normalizzazione) o il raffreddamento a liquido (tempra), creano strutture più dure e fragili.

Prevenire l'ossidazione e i difetti superficiali

Molti materiali, in particolare gli acciai inossidabili e i metalli non ferrosi, sono altamente reattivi all'ossigeno ad alte temperature.

Mantenere il materiale all'interno di un forno con un'atmosfera controllata e protettiva durante la vulnerabile fase di raffreddamento è fondamentale. Ciò previene l'ossidazione, la formazione di scaglie e la decarburazione, garantendo una finitura superficiale pulita e uniforme.

Raffreddamento in forno vs. altri metodi di raffreddamento

Comprendere la ricottura richiede di confrontare la sua velocità di raffreddamento con altri trattamenti termici comuni. Il metodo di raffreddamento è la variabile principale che differenzia questi processi.

Ricottura: Raffreddamento in forno

Questo è il metodo più lento. Il forno viene spento e il materiale si raffredda gradualmente insieme alla camera isolata del forno per molte ore o addirittura giorni. Ciò si traduce nello stato più morbido, più duttile e con il massimo scarico delle tensioni.

Normalizzazione: Raffreddamento ad aria

Dopo il riscaldamento, il materiale viene rimosso dal forno e lasciato raffreddare in aria ferma. Questo è più veloce del raffreddamento in forno ma più lento della tempra. Produce un materiale che è più resistente e più duro di uno ricotto, ma meno duttile.

Tempra: Raffreddamento a liquido

Il materiale viene raffreddato rapidamente immergendolo in un liquido come acqua, salamoia o olio. Questo raffreddamento estremamente rapido intrappola la struttura cristallina in uno stato molto duro e fragile (come la martensite nell'acciaio). Questo processo viene utilizzato per l'indurimento, l'esatto opposto della ricottura.

Comprendere i compromessi

Sebbene il raffreddamento in forno sia essenziale per una vera ricottura, comporta considerazioni pratiche importanti da comprendere.

Il costo del tempo

Lo svantaggio principale del raffreddamento in forno è il tempo che richiede. Un forno può essere occupato per un intero ciclo di produzione solo per la fase di raffreddamento. Ciò rende la ricottura un processo relativamente lento e costoso rispetto ad altri trattamenti termici.

Consumo energetico

Mantenere il controllo e consentire a un forno di raffreddarsi lentamente da un'alta temperatura consuma una quantità significativa di energia, sia attraverso fasi di raffreddamento programmate sia semplicemente attraverso il costo opportunità di avere l'attrezzatura occupata.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di raffreddamento corretto dipende interamente dalle proprietà finali di cui hai bisogno dal tuo materiale.

- Se il tuo obiettivo principale è ottenere la massima morbidezza, duttilità e scarico delle tensioni: Un raffreddamento lento in forno è l'unica opzione. Questa è la definizione di una ricottura completa.

- Se il tuo obiettivo principale è proteggere la finitura superficiale dall'ossidazione: Il raffreddamento all'interno dell'atmosfera controllata del forno è essenziale, specialmente per metalli di alto valore o reattivi.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e duttilità a un costo inferiore: Dovresti considerare la normalizzazione (raffreddamento ad aria), che fornisce una maggiore resistenza senza l'estrema durezza della tempra.

In definitiva, riconoscere che la ricottura è fondamentalmente definita dal suo processo di raffreddamento lento e controllato ti consente di selezionare il trattamento termico preciso per il risultato desiderato.

Tabella riassuntiva:

| Metodo di raffreddamento | Velocità di raffreddamento | Proprietà risultanti | Caso d'uso comune |

|---|---|---|---|

| Raffreddamento in forno | Molto lento | Massima morbidezza e duttilità | Ricottura completa |

| Raffreddamento ad aria | Moderato | Equilibrio tra resistenza e duttilità | Normalizzazione |

| Tempra a liquido | Molto veloce | Elevata durezza e fragilità | Indurimento |

Hai bisogno di ottenere la massima morbidezza e scarico delle tensioni nei tuoi materiali?

KINTEK è specializzata in forni da laboratorio di precisione progettati per processi di ricottura controllati. Le nostre attrezzature garantiscono il raffreddamento lento e uniforme necessario per ottenere le proprietà del materiale desiderate, dai metalli privi di tensioni alle leghe duttili.

Contatta i nostri esperti oggi stesso per trovare la soluzione forno perfetta per le esigenze di ricottura del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Quali sono i vari tipi di processi di trattamento termico? Ricottura, Tempra, Rinvenimento e Cementazione

- Qual è il principio del forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A quale temperatura si deve brasare l'alluminio? Padroneggia la precisa finestra di 577-607°C per giunti robusti

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Perché è necessario un sistema di pompaggio ad alto vuoto durante l'idrogenazione in fase gassosa delle leghe Zr1Nb? Garantire la purezza del materiale

- Qual è la temperatura di preriscaldamento per la brasatura della ghisa? Ottenere una riparazione forte e priva di crepe

- Qual è la differenza tra ricottura e tempra? Padroneggiare i processi chiave di trattamento termico