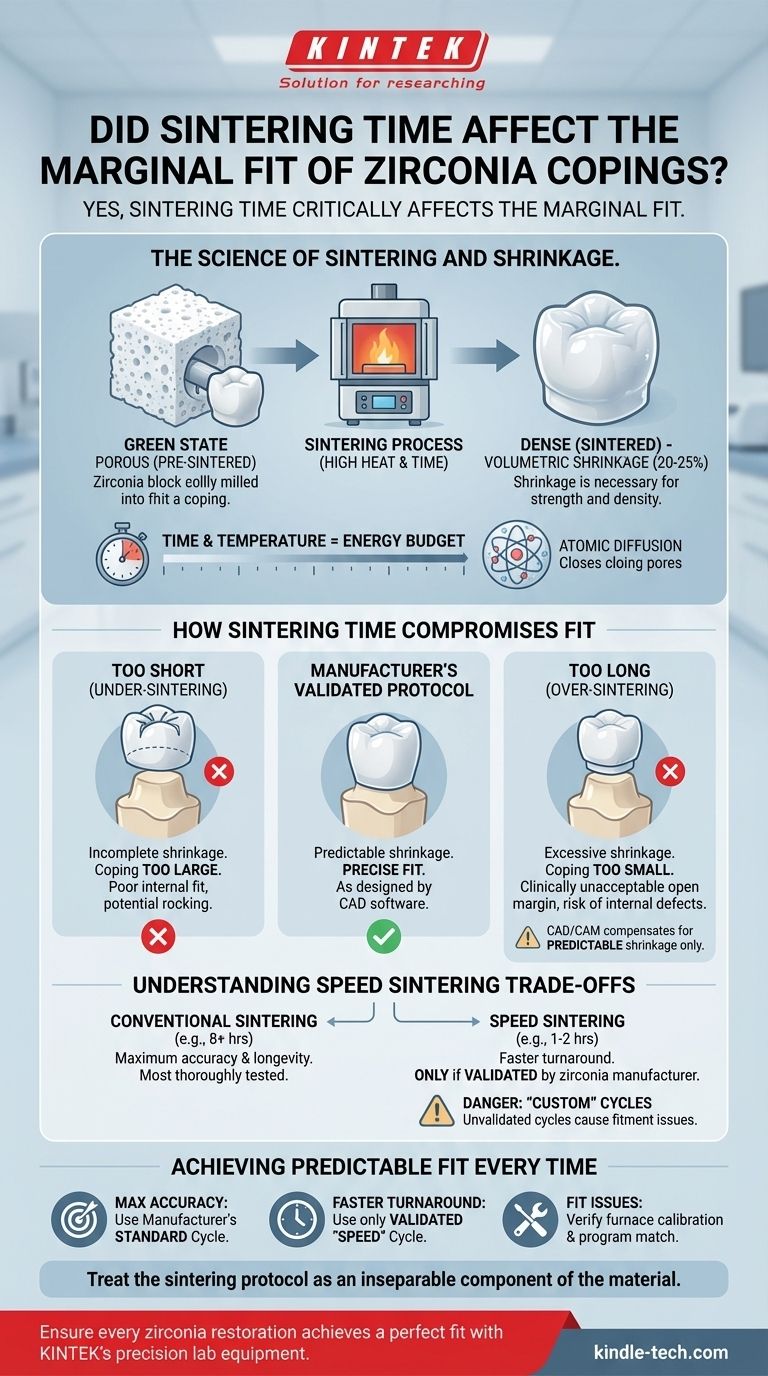

Sì, il tempo di sinterizzazione influisce in modo critico sull'adattamento marginale delle corone in zirconia. La durata del ciclo di sinterizzazione governa direttamente la contrazione finale del materiale. Se il tempo è troppo breve o troppo lungo rispetto al protocollo convalidato dal produttore, la restauro non si contrarrà nelle dimensioni precise previste dal software di progettazione, con conseguente compromissione dell'adattamento marginale.

Il problema fondamentale non è il tempo in sé, ma la coerenza tra il ciclo di sinterizzazione utilizzato e i requisiti specifici del materiale. Qualsiasi deviazione dal protocollo convalidato dal produttore di zirconia, sia abbreviando che allungando il tempo, introduce un alto rischio di imprecisione dimensionale che compromette direttamente la vestibilità finale.

La scienza della sinterizzazione e della contrazione

Per capire come il tempo influisce sulla vestibilità, dobbiamo prima comprendere la trasformazione fondamentale che avviene durante la sinterizzazione.

Da poroso a denso

Una corona in zirconia viene prima fresata da un blocco pre-sinterizzato, simile a gesso. In questo "stato verde", è poroso e relativamente debole. Per ottenere la sua resistenza finale, deve essere sinterizzato in un forno ad alta temperatura.

Questo processo elimina la porosità e aumenta drasticamente la densità del materiale. Il risultato è una restauro dura e resistente, adatta all'ambiente esigente della cavità orale.

Perché la contrazione è necessaria

Questo aumento di densità è ottenuto tramite la contrazione volumetrica, che può arrivare fino al 20-25%. Durante la sinterizzazione, le singole particelle di zirconia si fondono insieme, chiudendo gli spazi e i pori tra di esse.

Questa contrazione non è un difetto; è una parte essenziale e pianificata del processo di produzione che conferisce alla zirconia la sua eccezionale resistenza.

Il ruolo del tempo e della temperatura

La sinterizzazione è un processo di diffusione atomica che richiede una specifica quantità di energia (calore) applicata per una durata specifica (tempo). Le istruzioni del produttore creano un preciso "budget energetico" per ottenere una densificazione completa e uniforme senza causare degradazione del materiale.

Come il tempo di sinterizzazione compromette la vestibilità

L'intero processo CAD/CAM è costruito attorno alla compensazione di questa prevedibile contrazione. Il problema sorge quando la contrazione effettiva devia dal piano.

Il fattore di compensazione digitale

Quando viene progettata una restauro, il software CAD ingrandisce automaticamente le dimensioni in base a un noto fattore di contrazione. Questo fattore è fornito dal produttore di zirconia ed è accurato solo se si segue scrupolosamente il loro ciclo di sinterizzazione specifico e convalidato.

Il rischio di sotto-sinterizzazione (Ciclo troppo breve)

Se il tempo di sinterizzazione viene interrotto prematuramente, il materiale non ha abbastanza tempo per completare il suo processo di diffusione. La contrazione sarà incompleta.

La corona risultante sarà troppo grande. Sebbene ciò non produca sempre un margine aperto visibile, la vestibilità interna sarà scarsa, portando potenzialmente a una restauro che "balla" e a uno strato di cemento più spesso e più debole.

Il rischio di sovra-sinterizzazione (Ciclo troppo lungo)

Se il tempo di sinterizzazione è troppo lungo, il materiale può effettivamente contrarsi eccessivamente, rendendo la corona troppo piccola. Ciò impedirà il suo assestamento completo sul moncone, creando un margine aperto clinicamente inaccettabile.

Inoltre, un tempo eccessivo ad alte temperature può portare a una crescita anomala dei grani. Come si vede in altre ceramiche avanzate, questo può creare difetti interni e paradossalmente ridurre la durezza e la resistenza alla frattura del materiale.

Comprendere i compromessi: velocità vs. accuratezza

L'esigenza di tempi di consegna più rapidi ha portato allo sviluppo di cicli di "sinterizzazione rapida", creando un punto decisionale critico per i laboratori dentali.

Il fascino della "Sinterizzazione Rapida"

I cicli di sinterizzazione convenzionali possono richiedere 8 ore o più. I cicli di sinterizzazione rapida promettono un risultato simile in una frazione di quel tempo, a volte solo 1-2 ore, migliorando significativamente l'efficienza del laboratorio.

Il requisito non negoziabile

Questi cicli accelerati sono validi solo se sono stati sviluppati e convalidati specificamente dal produttore di zirconia per quello specifico materiale. I produttori lo ottengono regolando i profili di temperatura per fornire l'energia richiesta in una finestra più breve.

Il pericolo dei cicli "personalizzati"

Non utilizzare mai un ciclo di sinterizzazione rapida di una marca di forno o di zirconia su un materiale diverso. Il fattore di compensazione nel software è calibrato per un protocollo specifico di tempo e temperatura. L'utilizzo di un ciclo non convalidato è la causa principale dei problemi di adattamento, poiché la contrazione effettiva non corrisponderà alla contrazione prevista.

Ottenere una vestibilità prevedibile ogni volta

Il tuo approccio alla sinterizzazione dovrebbe essere dettato dalle tue priorità cliniche e aziendali, ma deve essere sempre guidato dalla scienza del produttore.

- Se la tua priorità principale è la massima accuratezza e longevità: Utilizza il ciclo di sinterizzazione standard e convenzionale del produttore, poiché questo protocollo è il più testato e affidabile.

- Se la tua priorità principale è ridurre i tempi di consegna: Utilizza solo un ciclo di sinterizzazione "rapido" o "veloce" che sia esplicitamente approvato e convalidato dal produttore per la specifica zirconia che stai utilizzando.

- Se stai riscontrando problemi di adattamento: Per prima cosa, verifica che il tuo forno sia calibrato. Quindi, conferma che il programma di sinterizzazione selezionato corrisponda esattamente alle istruzioni del produttore di zirconia per quel lotto di materiale specifico.

Trattando il protocollo di sinterizzazione come una componente inseparabile del materiale stesso, puoi garantire risultati coerenti e precisi ed eliminare i fallimenti legati alla vestibilità.

Tabella riassuntiva:

| Effetto del tempo di sinterizzazione | Impatto sulla corona in zirconia | Risultato sull'adattamento marginale |

|---|---|---|

| Troppo breve (Sotto-sinterizzazione) | Contrazione incompleta | Corona troppo grande; scarsa vestibilità interna |

| Troppo lungo (Sovra-sinterizzazione) | Contrazione eccessiva | Corona troppo piccola; margine aperto |

| Protocollo del produttore | Contrazione prevedibile | Vestibilità precisa come progettato |

Assicura che ogni restauro in zirconia ottenga una vestibilità perfetta con le apparecchiature di laboratorio di precisione di KINTEK.

In qualità di fornitore leader di apparecchiature e materiali di consumo per laboratori, KINTEK comprende che una sinterizzazione coerente e accurata è non negoziabile per i laboratori dentali. I nostri forni di sinterizzazione affidabili sono progettati per fornire il controllo preciso della temperatura e la coerenza del ciclo richiesti per aderire ai protocolli dei produttori di zirconia, eliminando i fallimenti legati alla vestibilità.

Ti aiutiamo a:

- Ottenere una contrazione prevedibile e una vestibilità marginale perfetta per ogni corona.

- Aumentare l'efficienza del laboratorio senza compromettere la qualità della restauro.

- Eliminare costosi rifacimenti dovuti a imprecisioni dimensionali.

Pronto a ottimizzare il tuo processo di sinterizzazione e garantire risultati impeccabili? Contatta oggi i nostri esperti per trovare il forno ideale per le esigenze e i materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti