Sì, è possibile graffiare un rivestimento PVD, ma è eccezionalmente difficile. Sebbene non sia invincibile, la deposizione fisica da vapore (PVD) crea una finitura superficiale che è legata molecolarmente al metallo di base e possiede una durezza estrema. Ciò lo rende molto più resistente ai graffi e all'usura rispetto alla placcatura tradizionale, alla verniciatura o alla verniciatura a polvere.

La vera durata di un rivestimento PVD è una funzione di due fattori: la durezza del rivestimento stesso e la resistenza del metallo sottostante su cui è applicato. Pensare ad esso come a un sistema completo è la chiave per comprenderne i limiti.

Cosa rende il PVD resistente ai graffi?

La notevole durata del PVD deriva dalla natura stessa del processo di applicazione. Non è semplicemente uno strato di vernice; è una finitura avanzata integrata con il materiale.

Una questione di durezza

In sostanza, un graffio si crea quando un oggetto è significativamente più duro di un altro. I rivestimenti PVD sono eccezionalmente duri, spesso più duri degli utensili in acciaio o dei materiali abrasivi comuni incontrati nella vita quotidiana.

Questa intrinseca durezza è la difesa principale del rivestimento contro i graffi sottili e gli sfregamenti che rovinerebbero rapidamente una finitura inferiore.

Il legame molecolare

A differenza della placcatura, che si trova sopra un materiale, il PVD è legato molecolarmente al substrato in un ambiente ad alto vuoto. Il materiale di rivestimento diventa parte integrante della superficie.

Ciò impedisce scheggiature e sfaldamenti comunemente osservati nelle finiture placcate o verniciate, poiché non esiste una linea di confine netta lungo la quale il danno possa propagarsi.

Il ruolo del substrato

Il materiale sotto il rivestimento PVD, noto come substrato, è un fattore critico e spesso trascurato. Il riferimento alle proprietà del rivestimento che sono "determinate dal substrato sottostante" è il concetto più importante da afferrare.

Un rivestimento PVD duro su un metallo morbido può essere compromesso se il metallo di base stesso viene ammaccato o deformato.

Come si danneggiano effettivamente i rivestimenti PVD

Sebbene altamente resistenti, i PVD non sono indistruttibili. Comprendere le loro modalità di guasto aiuta a stabilire aspettative realistiche per la loro longevità in diverse condizioni.

Graffi abrasivi

Per creare un graffio classico, è necessario un materiale più duro del rivestimento PVD. Questo è raro nell'uso normale, ma possibile. Materiali come il diamante, il cristallo di zaffiro o persino la ceramica grossolana possono essere abbastanza duri da graffiare visibilmente una superficie PVD. Sabbia o particelle di granito possono anche causare abrasione nel tempo.

Impatto e deformazione

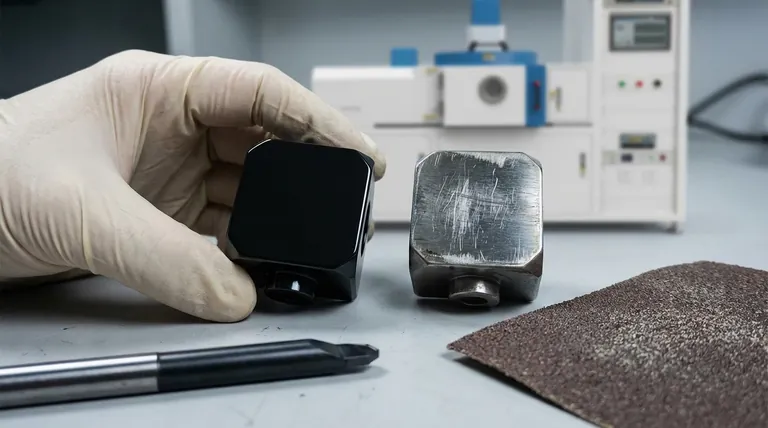

Questa è la causa più comune di danni visibili. Immagina un sottile strato di ghiaccio duro su fango morbido. Se premi sul ghiaccio, non si graffierà, ma si creperà e si romperà perché il fango sottostante cede.

Allo stesso modo, se un oggetto rivestito in PVD cade o viene colpito, il substrato più morbido (come l'acciaio inossidabile) può ammaccarsi. Questa deformazione del metallo di base può causare la rottura o la scheggiatura del sottile e rigido strato PVD nel punto di impatto.

Usura graduale

Nei punti di contatto molto elevati, come i bordi affilati di una chiusura di orologio o la punta di un utensile, milioni di abrasioni microscopiche nel corso di molti anni possono alla fine consumare la finitura. Questo di solito appare come una leggera lucidatura o uno sbiadimento del colore piuttosto che un graffio distinto.

Comprendere i compromessi

Il PVD offre prestazioni incredibili, ma è essenziale riconoscerne i limiti per prendere una decisione informata.

Non tutti i PVD sono uguali

"PVD" è un processo, non un singolo materiale. Diversi composti di rivestimento come il nitruro di titanio (TiN, spesso di colore oro) o il carbonio simile al diamante (DLC, spesso nero) hanno diversi livelli di durezza e lubrificità. Il DLC è generalmente considerato una delle opzioni più durevoli e resistenti.

Il substrato è fondamentale

Una finitura PVD su acciaio per utensili temprato sarà notevolmente più durevole nella pratica rispetto allo stesso identico rivestimento applicato su alluminio o ottone più morbidi. Il substrato più resistente fornisce il supporto necessario per prevenire ammaccature e deformazioni, proteggendo così lo strato PVD.

I graffi sono permanenti

Forse il compromesso più significativo è che non è possibile "lucidare via" un graffio su un rivestimento PVD. Se il rivestimento viene violato, l'unico modo per ripararlo è spogliare l'intero oggetto e farlo rivestire nuovamente professionalmente, il che è spesso impraticabile o impossibile.

Fare la scelta giusta per il tuo obiettivo

La tua soddisfazione per un prodotto rivestito in PVD dipende interamente dall'allineamento delle sue capacità con l'uso previsto.

- Se la tua priorità principale è la durata nell'uso quotidiano (ad esempio, un orologio, un rubinetto o un utensile): Dai la priorità a una finitura PVD su un substrato duro come l'acciaio inossidabile o il titanio.

- Se la tua priorità principale è l'attrattiva estetica su un articolo a basso contatto: Il materiale del substrato è meno critico, poiché il rischio di impatto significativo è basso.

- Se sei preoccupato per potenziali danni: Accetta che, sebbene il PVD sia il leader di mercato nella resilienza, un graffio profondo è permanente e non può essere lucidato via.

Comprendendo il PVD come un sistema completo di rivestimento e substrato, puoi giudicare accuratamente la sua durata per le tue esigenze specifiche.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza ai graffi |

|---|---|

| Durezza del rivestimento | L'elevata durezza (ad esempio, DLC) resiste all'abrasione della maggior parte dei materiali. |

| Legame molecolare | Il forte legame con il substrato previene scheggiature e sfaldamenti. |

| Resistenza del substrato | Un metallo sottostante duro (ad esempio, acciaio) sostiene il rivestimento contro gli urti. |

| Minacce comuni | Diamante, zaffiro o impatto che deforma il substrato possono causare danni. |

Hai bisogno di una finitura durevole e resistente ai graffi per le tue apparecchiature o componenti di laboratorio? KINTEK è specializzata in soluzioni di rivestimento avanzate, incluso il PVD, per proteggere i tuoi strumenti e materiali di consumo da laboratorio dall'usura quotidiana. La nostra esperienza garantisce un rivestimento duro legato molecolarmente che prolunga la vita delle tue apparecchiature. Contatta oggi i nostri esperti per discutere come possiamo migliorare le prestazioni e la durata del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura